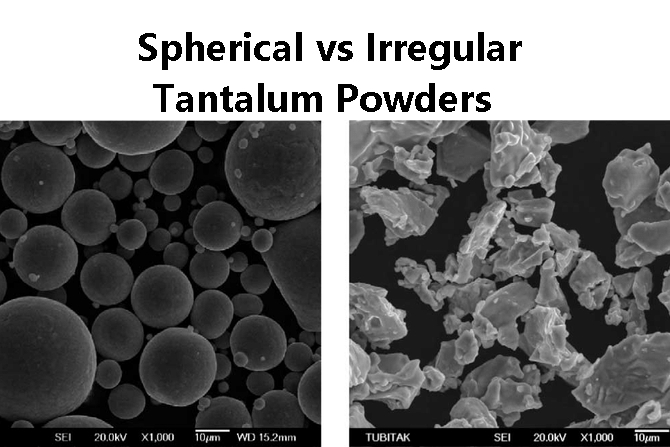

Polvos de tántalo esféricos e irregulares para aplicaciones industriales

El tántalo es un metal raro y resistente a la corrosión que se utiliza ampliamente en industrias de gama alta como la electrónica, la aeroespacial, la ingeniería biomédica y la fabricación aditiva. Aunque sus características inherentes, como su alto punto de fusión (~3017 °C), su ductilidad y su estabilidad química, son idénticas, la morfología de los polvos de tántalo tiene implicaciones considerables en la eficiencia del procesamiento, el rendimiento del producto y la selección del material.

Analicemos las distinciones técnicas y prácticas entre los polvos de tántalo esféricos e irregulares, y cómo difieren en su rendimiento en aplicaciones industriales significativas.

1. Morfología y fabricación

La principal diferencia entre los polvos de tántalo esféricos e irregulares es su forma, que es el resultado directo de sus procesos de fabricación.

- Lospolvos esféricos detántalo se fabrican mediante métodos avanzados como la atomización con gas, la esferoidización por plasma y los procesos de electrodos rotativos de plasma (PREP). Estos métodos funden el tántalo y lo pulverizan en una gota fina (que se solidifica en forma de esfera) o remodelan las partículas angulares mediante la tensión superficial en un campo de plasma.

- Los polvos de tántalo con formas irregulares suelen generarse mediante la decrepitación por hidrógeno (HDH), la reducción por sodio o magnesio de óxidos de tántalo o la trituración mecánica de tántalo esponjoso o chatarra. Estos métodos son menos costosos pero dan lugar a partículas ásperas y angulosas con una superficie rugosa.

2. Fluidez y densidad de empaquetado

La fluidez es especialmente importante en operaciones como la fabricación aditiva, el prensado en frío y el moldeo por inyección de polvo. Normalmente se evalúa utilizando el índice de flujo Hall y el ángulo de reposo.

- Los polvos esféricos fluyen mejor debido a su superficie lisa y a la mínima fricción entre partículas. Un polvo esférico típico de tántalo de grado AM (15-45 µm) mostrará un índice de flujo Hall de 11-14 segundos por 50 g y un ángulo de reposo de 25°-30°.

- Los polvos irregulares, por el contrario, tienen un flujo deficiente, con velocidades de flujo Hall que suelen ser >25 segundos por 50 g y ángulos de reposo >40°, y son menos adecuados para procesos en los que se requiere un flujo reproducible.

Del mismo modo, la densidad de penetración y la densidad aparente son mayores en los polvos esféricos, normalmente hasta 5,8-6,5 g/cm³ (densidad de penetración), en comparación con los 4,0-5,2 g/cm³ de las formas irregulares. Esto implica un mejor aprovechamiento del material y una mayor eficacia de empaquetado en los procesos de sinterización y aditivos.

Más información: Polvos esféricos atomizados con gas: Cómo abordar los retos tecnológicos y prácticos

3. Área superficial y niveles de impurezas

La superficie específica, medida normalmente mediante análisis BET, influye en el comportamiento de sinterización, la reactividad química y la captación de impurezas.

- Los polvos irregulares tienen una mayor área superficial -típicamente de 0,5 a 1,2 m²/g- debido a su morfología rugosa. Esto los hace más reactivos, lo que es beneficioso en aplicaciones como la producción de ánodos de condensadores, donde el área superficial mejora el rendimiento.

- Los polvos esféricos, con BET de 0,10 a 0,30 m²/g, son menos reactivos a la oxidación y la contaminación. Son ideales para aplicaciones que requieren una gran pureza y una sinterización controlada.

En cuanto al contenido de oxígeno, una impureza muy importante en el tántalo, los polvos esféricos tienen contenidos más bajos (~0,015-0,03 % en peso) incluso cuando se producen en gas inerte. Los polvos irregulares pueden contener 0,05-0,15 % en peso de oxígeno o más, dependiendo de la producción y la manipulación.

4. Rendimiento basado en la aplicación

4.1 Fabricación aditiva

Los polvos esféricos de tántalo son necesarios para la fusión en lecho de polvo por láser (LPBF) y la fusión por haz de electrones (EBM) debido a su flujo mejorado para la deposición uniforme de capas, la dinámica del baño de fusión que puede predecirse y la alta densidad de empaquetamiento para piezas densas.

- Los estudios demuestran que las piezas de AM fabricadas con polvos esféricos presentan una densidad relativa superior al 99,5%, una resistencia a la tracción de 550-650 MPa y un comportamiento a la fatiga aceptable.

- En cambio, los polvos irregulares son prácticamente inutilizables en AM debido a su escasa fluidez y fusión no uniforme.

Más información: Polvo esférico en la fabricación aditiva

4.2 Fabricación de condensadores

Los condensadores de tántalo dependen de polvos con una superficie muy elevada para producir una alta capacitancia por unidad de masa (CV/g). En este caso, se prefieren los polvos finos e irregulares.

- Los polvos irregulares de menos de 10 µm, que son porosos y tortuosos, alcanzan 80.000-200.000 CV/g, dependiendo de la sinterización y el prensado.

- Los polvos esféricos no se utilizan mucho debido a su baja superficie y, en general, no son adecuados para este fin.

4.3 Implantes biomédicos

Los polvos esféricos son los preferidos en aplicaciones biomédicas, como los implantes de tántalo poroso impresos en 3D, debido a la interconectividad y el tamaño controlado de los poros, la precisión dimensional y la sinterización uniforme, la buena biocompatibilidad y la osteointegración.

- Los implantes producidos mediante LPBF o chorro de ligante de tántalo esférico producen una porosidad del 60-80% y diámetros de poro en el rango de 300-500 µm, que imitan la arquitectura del hueso esponjoso.

- Los polvos irregulares pueden utilizarse para los materiales porosos sinterizados tradicionales, pero carecen de la precisión y consistencia de la materia prima esférica.

4.4 Pulvimetalurgia y recubrimientos

Para la pulvimetalurgia general (PM):

- Los polvos irregulares ofrecen una sinterización rápida debido a una mayor energía superficial.

- Los polvos esféricos ofrecen una contracción más uniforme y una mayor resistencia mecánica, lo que es necesario para usos aeroespaciales o de alta tensión.

En la pulverización térmica y por plasma, se prefieren una vez más los polvos esféricos por su comportamiento de alimentación satisfactorio y el espesor uniforme del revestimiento.

Tabla resumen: Polvos de tántalo esféricos frente a irregulares

|

Categoría |

Polvo de tántaloesférico |

Polvo de tántalo irregular |

|

Propiedades |

||

|

Forma |

Esferas uniformes; |

Angular/rough; |

|

Producción |

producidas mediante atomización con gas, esferoidización con plasma o PREP |

producida por reducción o trituración mecánica |

|

Fluidez (flujo Hall) |

Excelente (11-14 s/50g); ángulo de reposo bajo (25°-30°) |

Pobre (>25 s/50g); ángulo de reposo alto (>40°) |

|

Densidad del grifo |

Alta (5,8-6,5 g/cm³) |

Moderada (4,0-5,2 g/cm³) |

|

Superficie (BET) |

Baja (0,10-0,30 m²/g); menos reactivo |

Alta (0,5-1,2 m²/g); más reactivo |

|

Contenido de oxígeno |

Bajo (~0,015-0,03 % en peso) |

Alto (~0,05-0,15 % en peso) |

|

Aplicaciones |

||

|

Fabricación aditiva |

Ideal para LPBF/EBM; alta densidad, buena resistencia mecánica |

Inadecuado debido a la escasa fluidez y a la fusión irregular |

|

Producción de condensadores |

Generalmente inadecuado debido a la baja superficie |

Preferido; alcanza 80.000-200.000 CV/g |

|

Aplicaciones biomédicas |

Utilizado en implantes impresos en 3D; porosidad controlada, buena biocompatibilidad |

Utilizado en la sinterización tradicional; menos preciso |

|

PM y revestimientos |

Contracción uniforme; revestimientos consistentes; bueno para piezas aeroespaciales, médicas, estructurales |

Sinterización más rápida; se utiliza en piezas generales de PM |

Para más productos de tántalo, consulte Stanford Advanced Materials (SAM).

Conclusión

La elección entre polvos de tántalo esféricos e irregulares se basa en un compromiso entre el rendimiento técnico, el coste y los requisitos de uso final.

Los polvos esféricos se utilizan de forma óptima en aplicaciones como la fabricación aditiva, los implantes biomédicos y las piezas aeroespaciales, donde la fluidez, la pureza y las propiedades mecánicas son de vital importancia. Los polvos irregulares, por el contrario, se utilizan mejor en la fabricación de condensadores, el procesamiento químico y los componentes pulvimetalúrgicos en general, donde la elevada área superficial y la reactividad son más importantes que la fluidez o la uniformidad.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento