Las aleaciones con memoria redefinen el futuro de la ingeniería mecánica

1 Introducción

En la historia de los materiales de ingeniería, estamos entrando en una nueva era de inteligencia. Entre ellos, las aleaciones con memoria de forma (SMA) brillan como una estrella fulgurante. Este milagroso material posee la capacidad de recordar su forma original y recuperar su forma inicial a partir de un estado deformado en condiciones específicas, como el calentamiento. Esta combinación única de efecto de memoria de forma y superelasticidad supera las limitaciones de los metales convencionales, impulsando una profunda innovación en múltiples campos de vanguardia, desde las aplicaciones aeroespaciales y biomédicas hasta la micro-robótica. Por consiguiente, la exploración de cómo la SMA aprovecha sus ventajas inherentes para superar los cuellos de botella de la maquinaria tradicional -como la complejidad estructural, la eficiencia energética y la adaptabilidad medioambiental-, al tiempo que se analiza su valor de aplicación básico y su trayectoria de evolución futura, surge como una tarea de investigación de gran importancia.

Fig. 1 Aleaciones con memoria de forma

2 Mecanismo y propiedades de las aleaciones con memoria de forma

2.1 Mecanismo central: Transformación de fase martensítica

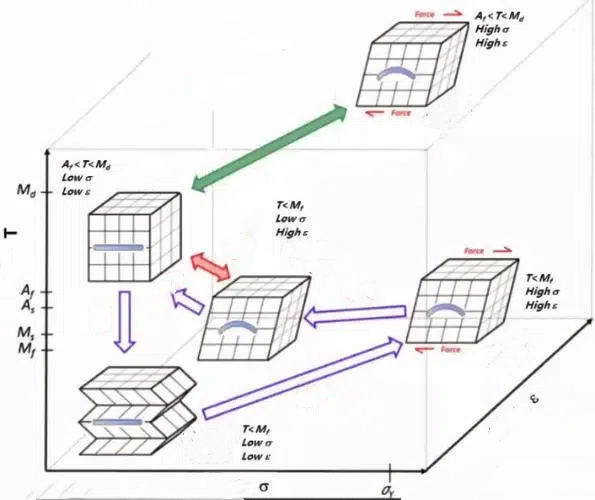

La transformación martensítica es una transformación de fase no difusiva, también conocida como transformación de tipo desplazamiento. Estrictamente hablando, dentro de las transformaciones de tipo desplazamiento, sólo aquellas en las que el desplazamiento atómico se produce por cizallamiento, manteniendo la continuidad de la interfaz y la deformación elástica macroscópica coherente entre fases, con suficiente energía de deformación para alterar la cinética de transformación de fase y la morfología del producto, se califican como transformaciones martensíticas. Una transformación de fase en la que los átomos se sustituyen sin difusión (es decir, la composición y las relaciones vecino-próximo permanecen inalteradas) y sufren cizallamiento (lo que da lugar a una relación posicional entre la fase madre y la martensita), alterando así su forma. Esta transformación se refiere generalmente a transformaciones de fase de nucleación y crecimiento de primer orden (caracterizadas por cambios bruscos de calor y volumen, como reacciones exotérmicas y expansión).

La transformación martensítica presenta efectos térmicos y volumétricos, y el proceso de transformación implica nucleación y crecimiento. Sin embargo, aún no existe un modelo completo que explique cómo se forman y crecen los núcleos. Las tasas de crecimiento de la martensita suelen ser elevadas, alcanzando a veces hasta 10 cm/s. La hipótesis es que la configuración de los defectos cristalinos (como las dislocaciones) en la fase madre influye en la nucleación de la martensita. Sin embargo, las técnicas experimentales aún no permiten observar la configuración de las dislocaciones en el límite de fase, lo que impide una comprensión completa del proceso de transformación martensítica. Sus características pueden resumirse como sigue:

La transformación martensítica es una transformación de fase sin difusión. Durante este proceso, los átomos no experimentan un paseo aleatorio o un salto secuencial a través de las interfaces. En consecuencia, la nueva fase (martensita) hereda la composición química, el orden atómico y los defectos cristalinos de la fase madre. Los átomos sufren un desplazamiento ordenado, manteniendo sus posiciones relativas con los átomos vecinos. Este desplazamiento es de tipo cizallamiento. El desplazamiento atómico resultante genera tensión (o deformación) en la red. Este desplazamiento de cizalla no sólo altera la estructura reticular de la fase madre, sino que también induce cambios macroscópicos de forma. Consideremos una línea recta PQRS grabada en la superficie de una muestra pulida. Si una parte de la probeta (A1B1C1D1-A2B2C2D2) sufre una transformación martensítica (formando martensita), la línea PQRS se doblará en tres segmentos conectados: PQ, QR', y R'S', mientras que los planos A1B1C1D1 y A2B2C2D2 en la interfase bifásica permanecen libres de deformación y rotación, denominados planos habituales (de precipitación). Este cambio de forma se denomina deformación invariante del plano. La deformación resultante crea protuberancias en la superficie de la probeta prepulida. Las protuberancias superficiales en la martensita de acero con alto contenido en carbono revelan la inclinación en la interfaz durante la formación de martensita. Bajo un microscopio de interferencia, la altura de estas protuberancias y sus bordes afilados y bien definidos se hacen visibles.

Fig. 2 Transformación de fase martensítica

2.2 Dos características clave

1. Efecto de memoria de forma, SME

El efecto de memoria de forma se refiere a la capacidad del SMA de recuperar totalmente su forma inicial memorizada después de sufrir una deformación plástica a bajas temperaturas, calentándolo por encima de una temperatura crítica (conocida como temperatura de terminación de la transformación austenítica, Af).

La capacidad de memoria de las aleaciones con memoria de forma no es inherente, sino que se imparte mediante un proceso de tratamiento termomecánico denominado formación. Esencialmente, este proceso crea una orientación preferida dentro del material a través del tratamiento térmico y la deformación, sirviendo como plantilla para la formación de martensita durante el enfriamiento y la recuperación de austenita durante el calentamiento.

El proceso de formación incluye principalmente los siguientes pasos:

Fijación de la forma: La aleación se calienta a una temperatura muy elevada (normalmente muy por encima de Af, por ejemplo, más de 500°C) y se transforma en la forma con memoria deseada (por ejemplo, un alambre recto). A esta temperatura elevada, la aleación se encuentra en la fase austenita, que presenta una estructura cristalina cúbica muy ordenada. El mantenimiento de esta forma durante un tratamiento térmico prolongado imprime efectivamente esta estructura ordenada como la forma final a recuperar.

Limitación y enfriamiento: La aleación se enfría en condiciones constreñidas (por ejemplo, doblándola en forma de bobina y asegurándola antes del enfriamiento). Este proceso garantiza que, durante las transformaciones de fase posteriores, los campos de tensión internos se liberen a lo largo de la trayectoria predefinida.

Estabilización: Después de varios ciclos de enfriamiento y restricción térmica, se forman en la aleación conjuntos de dislocaciones y campos de tensiones estables. Esto permite que el material aprenda la transformación reversible entre dos formas: una en la fase martensita de baja temperatura y otra en la fase austenita de alta temperatura.

Las aleaciones con memoria de forma presentan principalmente memoria unidireccional o bidireccional. La memoria unidireccional es el tipo más común. Tras la deformación a bajas temperaturas, la aleación recupera su forma con memoria únicamente mediante calentamiento. Sin embargo, al enfriarse posteriormente, no recupera automáticamente la forma deformada y requiere una fuerza externa. La mayoría de las aplicaciones comerciales (como stents y actuadores) se basan en este efecto. El efecto de memoria bidireccional, conseguido mediante una formación especializada, permite a la aleación no sólo volver a su forma de alta temperatura (austenita) al calentarse, sino también volver de forma automática y reversible a una forma distinta de baja temperatura (martensita) durante el enfriamiento. Este efecto permite alternar entre las dos formas sin fuerza externa, aunque el proceso de formación es más complejo y suele dar lugar a una vida a fatiga más corta.

Fig. 3 Efecto de memoria de forma

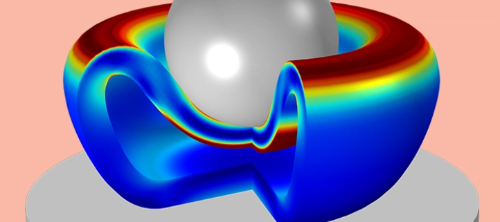

2. Superelasticidad, SE/ Pseudoelasticidad

La superelasticidad se refiere al fenómeno en el que el SMA, cuando se somete a fuerzas externas por encima de su temperatura Af (es decir, completamente en la fase austenita), experimenta una deformación aparentemente plástica muy superior a la de los metales convencionales (alcanzando un 8% o más). Sin embargo, al descargarlo, la deformación se recupera inmediata y automáticamente. Se denomina superelasticidad o pseudoelasticidad porque parece una deformación elástica, pero implica una amplia gama de deformaciones.

La esencia física de este fenómeno es la transformación de fase martensítica inducida por la tensión. Cuando el material se encuentra en estado austenítico (una fase de alta temperatura con una estructura cristalina estable), la aplicación de una tensión superior a un umbral crítico hace que ceda no por deslizamiento de dislocaciones (el mecanismo convencional de deformación plástica en los metales), sino induciendo la transformación localizada de la austenita en martensita. Esta martensita se denomina martensita termoelástica inducida por tensión. La transformación de fase consume energía mecánica, que se manifiesta como una meseta de tensión (una región casi plana en la curva tensión-deformación en la que la deformación aumenta significativamente mientras que la tensión permanece prácticamente constante). Cuando la tensión desciende por debajo de otro umbral crítico, la martensita experimenta una transformación inversa inmediata de vuelta a la austenita -ya que es termodinámicamente inestable por encima de la temperatura Af-, lo que da lugar a una recuperación completa de la forma macroscópica. Este proceso de recuperación también forma una meseta de tensión.

Las aleaciones superelásticas de Ni-Ti (Nitinol) se utilizan ampliamente en monturas de gafas, alambres de ortodoncia dental, mecanismos blandos y stents vasculares. Estos productos presentan superelasticidad a temperatura ambiente (por encima de la temperatura Af del Nitinol), lo que les permite soportar deformaciones importantes sin sufrir daños permanentes.

Fig. 4 Simulación de la compresión de materiales hiperelásticos

2.3 Tipos comunes

Entre las numerosas aleaciones con memoria de forma, el Nitinol destaca sin duda como el representante más excepcional y ampliamente aplicado. Esta aleación de níquel y titanio es famosa por sus extraordinarias propiedades, que le confieren el mayor índice de recuperación de la deformación con memoria de forma y superelasticidad, junto con una excepcional vida útil a la fatiga y una excelente biocompatibilidad. Estas cualidades la convierten en el pilar indiscutible en campos de implantes médicos como los stents cardiovasculares y los alambres de ortodoncia. A pesar de su mayor coste y su complejo procesamiento, la capacidad de controlar con precisión las temperaturas de transición de fase ajustando su composición lo hace igualmente indispensable en la industria aeroespacial y la robótica de precisión.

Fig. 5 Alambre guía de nitinol

En cambio, las aleaciones con memoria de forma basadas en cobre, representadas por Cu-Zn-Al y Cu-Al-Ni, siguen un camino diferente. Su mayor ventaja reside en su bajo coste y en la capacidad de activar efectos de memoria a temperaturas más elevadas. Sin embargo, sus limitaciones de rendimiento también son pronunciadas: suelen presentar una histéresis térmica significativa, una baja vida útil a la fatiga y una fragilidad inherente. Estas características restringen su uso en aplicaciones de alta precisión y fiabilidad, limitándolas sobre todo a productos comerciales sensibles a los costes, como interruptores termostáticos y contactores eléctricos.

Las aleaciones con memoria de forma basadas en el hierro, especialmente las aleaciones Fe-Mn-Si, han sido pioneras en otra dirección importante. Su mayor atractivo radica en el coste extremadamente bajo de las materias primas, unido a una resistencia y rigidez comparables a las del acero común. Aunque presentan una menor deformación de recuperación y una superelasticidad menos pronunciada, su excelente maquinabilidad (buenas propiedades de fundición, laminado y soldadura) y su capacidad para proporcionar fuerzas de accionamiento sustanciales las hacen muy adecuadas para aplicaciones de macroingeniería como las conexiones de tuberías y los amortiguadores sísmicos estructurales a gran escala. Esto demuestra el inmenso potencial de la tecnología de memoria de forma en aplicaciones industriales a gran escala.

3 Principales aplicaciones de las aleaciones con memoria de forma en ingeniería mecánica

3.1 Actuación y accionamiento inteligentes

El principio básico de aplicación de las aleaciones con memoria de forma reside en su comportamiento termodinámico único de transición de fase: cuando se calienta por encima de la temperatura crítica, la aleación se transforma de su fase de martensita de baja temperatura a la fase de austenita. Esto induce una reorganización reversible de su estructura cristalina interna, que se manifiesta macroscópicamente como la capacidad del material para contraerse y generar una fuerza restauradora sustancial. Este proceso convierte directamente la energía térmica de entrada en energía mecánica de salida. A la inversa, durante el enfriamiento, el material se reorienta fácilmente bajo una fuerza externa, preparándose para el siguiente ciclo de trabajo. Esta conversión integrada de energía térmica en mecánica lo convierte en un material de actuación inteligente excepcionalmente convincente.

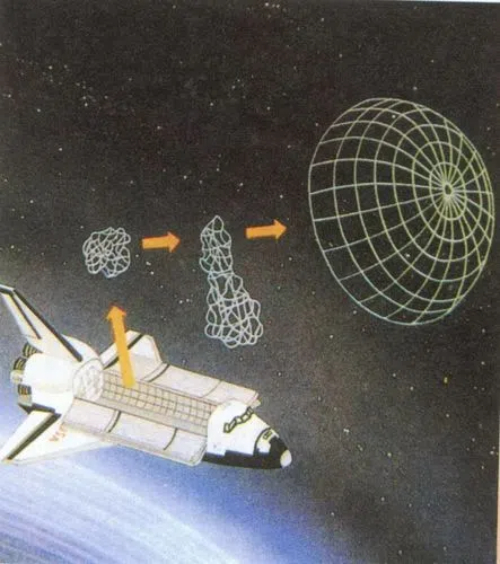

En el sector aeroespacial de alta tecnología, las capacidades de actuación de las aleaciones con memoria de forma encuentran aplicaciones ingeniosas. Por ejemplo, los aviones modernos necesitan rejillas de conductos de admisión ajustables dinámicamente para optimizar la eficiencia del motor en función de la velocidad y la altitud. Los sistemas hidráulicos o de motor tradicionales son complejos y engorrosos, mientras que los actuadores fabricados con aleaciones con memoria de forma pueden controlarse con precisión mediante un simple calentamiento eléctrico para extender o retraer, regulando con precisión la apertura y el cierre de la rejilla. Además, en la tecnología de alas adaptables, los componentes de aleación incrustados en el revestimiento o la estructura de las alas permiten cambios de forma aerodinámicos suaves y continuos mediante el control de la temperatura. Esto sustituye a las tradicionales superficies de control articuladas, reduciendo considerablemente la resistencia y el ruido. En los entornos espaciales, los paneles solares y las antenas de los satélites deben plegarse firmemente durante el lanzamiento para encajar en el carenado, y desplegarse de forma fiable tras la inserción orbital. Los mecanismos de liberación o las bisagras de despliegue basados en aleaciones con memoria de forma pueden completar las tareas de despliegue de forma suave y silenciosa al detectar la radiación térmica en el espacio o la activación por los calentadores de a bordo, ofreciendo una fiabilidad mucho mayor que los mecanismos explosivos pirotécnicos tradicionales.

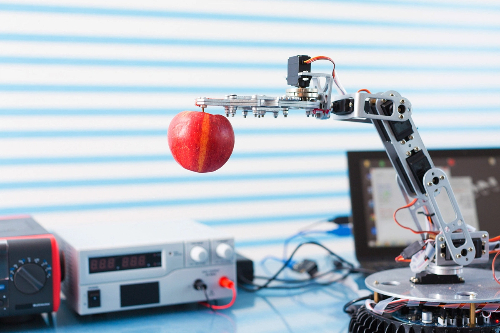

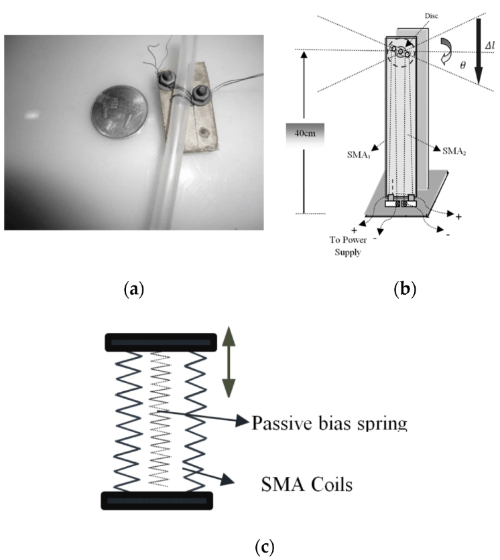

En robótica, las aleaciones con memoria de forma están impulsando una revolución en los métodos de actuación. Se consideran el material ideal para crear músculos artificiales. En los robots biónicos, los dedos, los cuellos o las articulaciones de las extremidades pueden imitar la contracción y relajación de los haces musculares mediante hilos de Nitinol agrupados. Al controlar los ritmos de calentamiento y enfriamiento mediante corrientes pulsadas, estos músculos de aleación consiguen un movimiento casi natural al tiempo que simplifican drásticamente las estructuras de transmisión tradicionales, como engranajes y motores, lo que reduce notablemente el peso total. Esta ventaja es especialmente pronunciada en la microrrobótica y la softrobótica, donde los motores electromagnéticos convencionales resultan ineficaces a estas escalas. Los hilos de aleación con memoria de forma pueden proporcionar una potencia eficaz incluso a nivel milimétrico o micrométrico, impulsando las articulaciones o aletas de los microrobots para conseguir movimientos diestros de arrastre o natación.

En la automatización industrial, los actuadores de aleaciones con memoria de forma ofrecen soluciones novedosas por su funcionamiento silencioso, sus propiedades no magnéticas y su diseño compacto. Los sistemas de control de microfluidos ejemplifican esta aplicación. Las electroválvulas tradicionales generan ruido e interferencias magnéticas durante su funcionamiento, lo que plantea riesgos en entornos limpios o a prueba de explosiones. En cambio, las microválvulas accionadas por resortes de aleación con memoria de forma regulan con precisión la apertura mediante señales eléctricas de calentamiento programables, lo que permite controlar el encendido y apagado del fluido y regular el caudal. Este proceso no genera prácticamente ningún ruido audible ni produce interferencias electromagnéticas, por lo que es especialmente adecuado para aplicaciones que exigen un silencio extremo y compatibilidad electromagnética. Algunos ejemplos son los instrumentos analíticos médicos, los equipos de laboratorio de precisión y los sistemas de climatización de los automóviles de lujo.

Fig. 6 Aleaciones con memoria para actuación inteligente

3.2 Conexiones y fijación eficientes

El principio básico de aplicación de las aleaciones con memoria de forma reside en su capacidad para convertir directamente la energía térmica en energía mecánica. Su fuerza motriz se origina en la inmensa tensión de recuperación liberada durante la transformación martensítica inversa del material (calentamiento para restaurar la fase austenítica). Esta tensión no se genera por efectos electromagnéticos convencionales ni por transmisión mecánica, sino que procede de la naturaleza intrínseca de la reordenación de la estructura cristalina interna del material. Esto proporciona la base física para lograr un accionamiento mecánico excepcionalmente sencillo y fiable.

En el sector aeroespacial y de instrumentación de precisión, este principio se aplica ingeniosamente para fabricar accesorios de tuberías de alto rendimiento. Las conexiones tradicionales de conductos de fluidos, como las uniones soldadas o roscadas, corren el riesgo de concentrar tensiones, producir un sellado irregular o aflojarse bajo fuertes vibraciones. Los accesorios de tubería tipo manguito fabricados con NiTiN (nitruro de níquel-titanio) con efecto memoria unidireccional presentan un diámetro interior expandido mecánicamente a bajas temperaturas. Cuando se calienta por encima de su temperatura de transformación en el lugar de instalación, vuelve a contraerse con fuerza hasta su diámetro menor memorizado. Esto crea una potente fuerza de sujeción contra la tubería conectada, logrando un sellado uniforme de 360°. Esta conexión no sólo proporciona una estanqueidad excepcional, sino que también resiste eficazmente la fatiga y las vibraciones. Dado que su tensión de recuperación está continuamente presente, su fiabilidad supera con creces los métodos tradicionales, lo que la hace indispensable en sistemas hidráulicos de aeronaves, conductos de combustible y equipos de exploración en aguas profundas.

En las industrias mecánica y electrónica, las propiedades superelásticas de las aleaciones con memoria de forma también brillan con luz propia. Las clavijas de contacto de los zócalos de los circuitos integrados son un buen ejemplo. A medida que se reducen los pasos de las clavijas de los chips, las sondas de resorte tradicionales se enfrentan a la complejidad de la fabricación y a una presión de contacto inestable. Las clavijas de contacto fabricadas con alambre de nitinol superelástico experimentan transiciones de fase inducidas por la tensión cuando son comprimidas por las clavijas de los chips durante las pruebas, generando una deformación elástica sustancial y casi constante. Al soltar el pasador, los pasadores se recuperan instantánea y totalmente. Este proceso proporciona una presión de contacto excepcionalmente estable y repetible, garantizando la integridad de la señal durante las pruebas. Su extraordinaria resistencia a la fatiga permite millones de ciclos de prueba, lo que lo convierte en un componente esencial para pruebas de alta fiabilidad.

Además, este principio se extiende a la fijación ortopédica en implantes médicos. Aunque la biocompatibilidad es primordial, desde una perspectiva mecánica, los tornillos o placas de compresión ortopédicos fabricados con aleaciones con memoria de forma -implantados en un estado deformado a baja temperatura y devueltos a su forma por el calor corporal- proporcionan una compresión sostenida y autoaplicada en los puntos de fractura. Esto favorece la cicatrización ósea, demostrando directamente el trabajo realizado por la fuerza restauradora del material.

Fig. 7 Las aleaciones con memoria se utilizan en aplicaciones aeroespaciales

3.3 Protección de la seguridad y detección

La inteligencia de las aleaciones con memoria de forma se deriva de su preciso comportamiento de transición de fase, con sus aplicaciones centrales ingeniosamente aprovechando dos umbrales críticos: la temperatura crítica de transición de fase y la tensión crítica. Estos parámetros funcionan como interruptores inteligentes del material. Cuando la temperatura ambiente o la tensión mecánica alcanzan un punto crítico preestablecido, desencadenan una transición de fase en el material, lo que le permite ejecutar acciones mecánicas predeterminadas o alterar sus propias propiedades mecánicas. De este modo se consiguen respuestas automáticas sin necesidad de un complejo control externo.

En el campo de los dispositivos de protección termosensibles, esta propiedad se aprovecha para construir sistemas de seguridad pasiva excepcionalmente sencillos y fiables. El principio consiste en ajustar con precisión la temperatura crítica de transición de fase de un componente de SMA (como un muelle o un actuador) a un umbral de seguridad específico. Por ejemplo, en el mecanismo de disparo de un interruptor de protección contra sobrecalentamiento eléctrico o una alarma contra incendios, un muelle de SMA precomprimido permanece comprimido a temperaturas normales, manteniendo la continuidad eléctrica. Una vez que la temperatura ambiente aumenta debido a un fallo o incendio y supera su temperatura crítica, el muelle recupera rápidamente su estado de elongación almacenado, generando un desplazamiento significativo para romper instantáneamente el circuito o activar el dispositivo de alarma. Todo este proceso está totalmente impulsado por las propiedades inherentes del material, sin necesidad de fuente de alimentación ni sensores, lo que garantiza una fiabilidad absoluta. Está perfectamente adaptado a las aplicaciones que exigen las normas de seguridad más estrictas y que requieren protecciones pasivas.

En el control de vibraciones de ingeniería, las propiedades de cambio de fase de SMA se aprovechan para desarrollar amortiguadores inteligentes de nueva generación. Estas aplicaciones emplean un principio más sofisticado, utilizando transiciones de fase inducidas tanto por la temperatura como por la tensión. Cuando se incorpora como elemento central de disipación de energía en un amortiguador, el componente de SMA se diseña con un umbral de tensión crítico. Durante las vibraciones de amplitud normal en estructuras como puentes, edificios altos o plataformas de precisión, los niveles de tensión permanecen por debajo de este umbral. En este estado, el SMA permanece en su fase austenítica, proporcionando una alta rigidez para mantener una dinámica operativa normal. Sin embargo, durante acontecimientos extremos como fuertes vientos, terremotos o impactos masivos, la intensificación de las vibraciones estructurales provoca tensiones que superan el umbral crítico. Esto desencadena una transición de fase martensítica dentro del elemento SMA. El propio proceso de transición de fase absorbe energía mecánica sustancial (energía de vibración), amortiguando rápidamente la amplitud de la vibración. Y lo que es más inteligente, la rigidez alterada del material tras la transformación también desplaza la frecuencia natural de la estructura, evitando la resonancia con la excitación externa y salvaguardando fundamentalmente la integridad de la estructura principal. Esta capacidad integrada de disipación de energía y modulación de la frecuencia demuestra el inmenso potencial del SMA como material inteligente para mejorar la resistencia de los sistemas de ingeniería.

Fig. 8 Junta termosensible de temperatura controlada

3.4 Absorción y disipación de energía

La capacidad de deformación superelástica de las aleaciones con memoria de forma proporciona un mecanismo único para la absorción de energía, derivado fundamentalmente de los importantes bucles de histéresis que se producen durante la transformación de fase martensítica inducida por la tensión y su transformación de fase inversa. Cuando se carga un elemento SMA elásticamente superplástico, la meseta de tensión consume energía mecánica para completar la transformación de austenita a martensita. Durante la descarga, la meseta de tensión de la transformación inversa también requiere energía. La diferencia entre estas dos mesetas -el área encerrada por el bucle de histéresis- representa la energía sustancial absorbida y disipada por el material en un solo ciclo. Esta propiedad física lo convierte en un material pasivo ideal para disipar energía.

En ingeniería sísmica, este principio se aplica a los sistemas de amortiguación de los edificios y puentes de nueva generación. Estos elementos superelásticos de SMA (a menudo fabricados como varillas o cordones) se integran en soportes o conexiones estructurales. Bajo las vibraciones convencionales del viento o en caso de seísmos menores, las tensiones estructurales permanecen por debajo del umbral crítico del SMA. El material permanece en su estado austenítico rígido, proporcionando suficiente rigidez para el funcionamiento estructural normal. Sin embargo, durante los eventos sísmicos intensos, la deformación estructural aumenta rápidamente, haciendo que las tensiones dentro del SMA superen el umbral crítico. Esto desencadena una transición de fase a gran escala inducida por la tensión. Funcionando como un fusible mecánico, esta transición de fase convierte la violenta energía cinética sísmica en calor mediante un efecto de histéresis, disipándola eficazmente. Este proceso suprime las vibraciones estructurales y protege la estructura principal de deformaciones catastróficas. En particular, gracias a su superelasticidad, el amortiguador recupera automáticamente su forma y posición originales tras la retirada de la carga después de un terremoto. A diferencia de los amortiguadores tradicionales, que deben sustituirse, el amortiguador se restablece automáticamente, lo que mejora considerablemente la recuperación funcional tras un seísmo.

En la protección contra impactos humanos, las propiedades de absorción de energía del SMA superelástico mejoran la seguridad de los equipos. Por ejemplo, los cascos deportivos de alto rendimiento incorporan materiales de SMA o capas compuestas en sus estructuras de revestimiento interior. Durante las colisiones, la inmensa fuerza del impacto induce una deformación superelástica en los componentes de SMA. Su amplio bucle de histéresis les permite absorber y disipar mucha más energía de impacto que otros materiales elásticos, reduciendo así más eficazmente la aceleración máxima transmitida a la cabeza y mitigando los riesgos de conmoción cerebral. Del mismo modo, la sustitución de los aros tradicionales por alambres superelásticos de NiTi en las estructuras de sujeción de los sujetadores deportivos no sólo ofrece una flexibilidad y comodidad superiores, sino que también proporciona una protección amortiguadora fundamental durante impactos inesperados o movimientos enérgicos. En el momento de la colisión, los componentes SMA absorben la energía del impacto mediante una transición de fase, mitigando la fuerza del pecho, y luego vuelven automáticamente a su forma original. Esto mantiene la durabilidad del producto y la sostenibilidad de la funcionalidad protectora.

4 Ventajas, retos y perspectivas de futuro

4.1 Resumen de las principales ventajas

La principal ventaja de las aleaciones con memoria de forma reside en que alteran los paradigmas tradicionales de diseño de sistemas mecánicos. Integran funciones de actuación, detección y estructurales en una sola entidad, creando un sistema inteligente altamente integrado. Su característica más distintiva es una relación potencia-peso excepcionalmente alta, lo que significa que pueden generar fuerzas de actuación sustanciales o recuperar tensiones con una masa mínima. Esta característica tiene una importancia revolucionaria para campos sensibles al peso como el aeroespacial y la microrrobótica, ya que mejora significativamente la eficiencia energética del sistema.

Al mismo tiempo, el mecanismo operativo de los actuadores SMA es fundamentalmente una transición de fase en estado sólido. Esto elimina la necesidad de complejos componentes de transmisión como los motores y cajas de engranajes tradicionales, haciendo realidad el concepto de material como máquina. Este método de actuación no sólo simplifica drásticamente las estructuras mecánicas al reducir las piezas móviles y los posibles puntos de fallo -lo que aumenta enormemente la fiabilidad del sistema-, sino que también ofrece ventajas limpias: funcionamiento silencioso, ausencia de interferencias electromagnéticas y cero residuos de desgaste. Esto convierte a SMA en una solución indispensable en equipos de fabricación de semiconductores que requieren una limpieza absoluta, instrumentos médicos que exigen entornos silenciosos y dispositivos de detección de precisión que necesitan evitar interferencias magnéticas.

En definitiva, la multifuncionalidad de SMA eleva su valor a nuevas cotas. Ya no es un componente pasivo, sino una unidad activa capaz de detectar estímulos ambientales (como cambios de temperatura o tensión) y responder de forma inteligente (accionando o alterando la rigidez). Esta triple funcionalidad -detección, accionamiento y soporte estructural- sienta las bases físicas para construir estructuras inteligentes realmente adaptables, lo que marca una profunda evolución en la ingeniería mecánica, que pasa de depender de mecanismos complejos a aprovechar la inteligencia inherente de los materiales.

4.2 Retos actuales

A pesar del potencial transformador de las aleaciones con memoria de forma, su camino hacia las aplicaciones de ingeniería a gran escala sigue obstaculizado por una serie de retos fundamentales que exigen soluciones urgentes. En primer lugar, su velocidad de respuesta se ve limitada por el proceso de ciclado térmico inherente: mientras que el calentamiento eléctrico puede inducir rápidamente la contracción por cambio de fase, el enfriamiento y la disipación de calor subsiguientes suelen depender del intercambio de calor ambiental. Este cuello de botella limita gravemente la frecuencia de accionamiento, lo que los hace inadecuados para escenarios que requieren movimientos alternativos de alta frecuencia.

En segundo lugar, existe un dilema de eficiencia energética. Aunque los SMA presentan una alta eficiencia de conversión de energía cuando generan desplazamiento y fuerza, el mantenimiento de formas o estados específicos (como la contracción sostenida) requiere un aporte eléctrico continuo para compensar las pérdidas térmicas. Esto da lugar a un importante consumo de energía estática, lo que supone una carga considerable para los dispositivos portátiles alimentados por baterías o las naves espaciales sometidas a operaciones orbitales de larga duración.

Además, los elevados costes de los materiales y de los sistemas de control suponen un obstáculo para su comercialización. Las materias primas y los procesos de fabricación de precisión de las aleaciones de NiTiN de alto rendimiento son costosos. Para conseguir un accionamiento preciso y fiable se necesitan sistemas de apoyo como sensores de temperatura, circuitos de retroalimentación y complejos algoritmos de control, lo que aumenta considerablemente la complejidad de la solución y el coste total.

Por último, la fiabilidad a largo plazo se enfrenta al reto de la fatiga. Durante los repetidos ciclos de transición de fase, los materiales acumulan gradualmente daños debidos a la proliferación de dislocaciones internas y a la migración de los límites de grano. Esto conduce a la degradación de propiedades críticas como la deformación de conducción y la tensión de recuperación, provocando en última instancia el fallo del componente. Mejorar la estabilidad y durabilidad de los ciclos de transición de fase es fundamental para garantizar un funcionamiento fiable en aplicaciones de seguridad críticas. En conjunto, estos retos representan los principales obstáculos que limitan actualmente la adopción generalizada de las aleaciones con memoria de forma.

Fig. 9 Aplicación en varios tipos de sistemas robóticos

4.3 Futuras tendencias de desarrollo

El desarrollo futuro de las aleaciones con memoria de forma se desarrollará a lo largo de dos dimensiones: la superación de los cuellos de botella existentes y la creación de paradigmas de aplicación totalmente nuevos. Su trayectoria evolutiva muestra una profunda convergencia interdisciplinaria. El principal avance radica en el desarrollo de nuevos materiales. Los investigadores están diseñando y fabricando nuevos sistemas de aleaciones con memoria con temperaturas de transición de fase más altas, mayor vida útil a la fatiga y costes más bajos mediante métodos como la aleación multicomponente y la nanoprecipitación. Algunos ejemplos son el desarrollo de SMA de alta temperatura estables por encima de 200 °C o materiales de alto rendimiento más económicos a base de hierro y cobre para ampliar sus límites de aplicación.

Al mismo tiempo, la evolución de las estrategias de control inteligente desbloqueará significativamente el potencial de los SMA. Mediante la integración de la inteligencia artificial y los algoritmos de aprendizaje automático, los sistemas de control pueden aprovechar los datos históricos y la retroalimentación en tiempo real para predecir con precisión y gestionar de forma adaptativa el complejo comportamiento de acoplamiento termo-mecánico del SMA. Este enfoque compensa los retos de control que plantea la histéresis no lineal, logrando unos niveles de suavidad, precisión y eficacia de actuación hasta ahora inalcanzables.

Las futuras arquitecturas de sistemas adoptarán cada vez más filosofías de diseño híbridas. Los SMA ya no se verán como sustitutos de los actuadores tradicionales, sino como unidades de colaboración integradas con otras tecnologías de actuación -como electroimanes, sistemas hidráulicos o cerámica piezoeléctrica- para formar sistemas híbridos. Este planteamiento pretende aprovechar las ventajas complementarias: por ejemplo, utilizar la elevada relación potencia-peso y el funcionamiento silencioso de los SMA para macrodesplazamientos y emplear la rápida respuesta de la cerámica piezoeléctrica para el ajuste de alta frecuencia, integrando así múltiples ventajas.

En última instancia, la tecnología de fabricación aditiva (impresión 4D) revolucionará la libertad de diseño de los SMA. Permite la fabricación directa de componentes inteligentes integrados con estructuras internas complejas y secuencias de deformación preprogramadas. Bajo estímulos específicos, estos componentes se pliegan, despliegan o retuercen de forma autónoma a partir de formas bidimensionales o tridimensionales simples hasta sus configuraciones funcionales finales de acuerdo con diseños programados. De este modo se consigue una verdadera estructura como función, que ofrece soluciones de deformación inteligente personalizadas sin precedentes para robots reconfigurables, estructuras aeroespaciales adaptables y dispositivos médicos de nueva generación.

5 Conclusiones

Las aleaciones con memoria de forma, como representantes destacados de los materiales inteligentes, están remodelando fundamentalmente el paradigma de diseño de la ingeniería mecánica gracias a su efecto único de memoria de forma y su superelasticidad. Impulsan los sistemas mecánicos desde configuraciones tradicionales basadas en engranajes, conexiones y motores complejos hacia una evolución inteligente caracterizada por estructuras drásticamente simplificadas, un peso significativamente reducido y una funcionalidad altamente integrada. Esto no representa un mero avance en la tecnología de un solo material, sino una profunda revolución en la filosofía del diseño, en la que la tarea principal de los ingenieros pasa de limitarse a diseñar mecanismos para conseguir movimiento y función a "diseñar el propio material". Al dotar a los materiales de una capacidad de respuesta inteligente intrínseca, se convierten en entidades totalmente nuevas capaces de detectar, conducir y soportar cargas estructurales.

De cara al futuro, a medida que los científicos de materiales logren avances en el desarrollo de nuevas aleaciones (como las SMA de alta temperatura y bajo coste) y los algoritmos de control adaptativo se integren profundamente con las tecnologías de inteligencia artificial, las aleaciones con memoria de forma se integrarán más profundamente en nuestro mundo mecánico. Se extenderán más allá de las aplicaciones aeroespaciales y médicas críticas a usos industriales más amplios y a la vida cotidiana, dando lugar a estructuras y sistemas inteligentes sin precedentes más allá de nuestra imaginación actual. En última instancia, esto dará paso a una nueva era mecánica caracterizada por la detección autónoma, la capacidad de respuesta inteligente y la transformación adaptativa.

Para los ingenieros y diseñadores que deseen explorar o adquirir estos materiales avanzados, Stanford Advanced Materials (SAM) ofrece una amplia gama de aleaciones con memoria de forma y materiales inteligentes relacionados para apoyar la innovación y la aplicación.

Referencias:

[1] Otsuka, K., & Wayman, C. M. (Eds.). (1999). Shape memory materials. Cambridge University Press.

[2] Duerig, T., Pelton, A., & Stöckel, D. (1999). An overview of nitinol medical applications. Ciencia e ingeniería de los materiales: A, 273, 149-160.

[3] Lagoudas, D. C. (Ed.). (2008). Shape memory alloys: modeling and engineering applications. Springer Science & Business Media.

[4] Ma, J., Karaman, I., & Noebe, R. D. (2010). High temperature shape memory alloys. International Materials Reviews, 55(5), 257-315.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento