Síntesis multifacética de cristales funcionales de óxido de bismuto y silicio (BSO)

1 Introducción

El silicato de bismuto (fórmula química Bi12SiO20 o Bi4Si3O12) es un material cristalino multifuncional caracterizado por el efecto piezoeléctrico. Su estructura cristalina cúbica presenta parámetros característicos fundamentales como el coeficiente acusto-óptico r41 = 5 × 10^-12 m/V y la constante dieléctrica. Los materiales monocristalinos con dimensiones de 20 × 20 × 200 mm3 pueden producirse mediante procesos como el método de descenso en crisol y la aleación mecánica. La cristalinidad del polvo sintetizado mediante el método sol-gel alcanza el 75%.

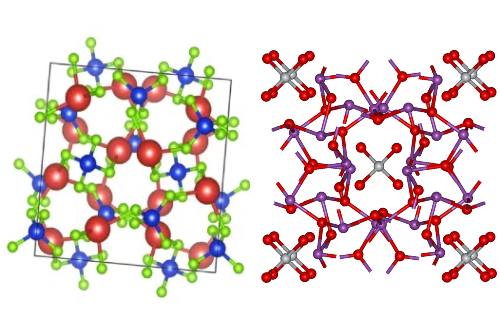

Fig. 1 Cristal de óxido de bismuto y silicio (BSO)

2 Breve introducción del óxido de bismuto y silicio (BSO)

Elóxido de silicio de bismuto (BSO) es una clase de materiales cristalinos funcionales con un rico polimorfismo estructural. Su composición química se manifiesta principalmente en dos estructuras cristalinas estables: la fase cúbica Bi4Si3O12 y la fase cúbica clorita Bi12SiO20. Aunque estas estructuras cristalinas comparten el mismo sistema de elementos bismuto-silicio-oxígeno, presentan propiedades físicas fundamentalmente distintas debido a las diferencias fundamentales en la coordinación atómica. En el cristal Bi4Si3O12, los tetraedros [SiO4] y los octaedros [BiO6] están conectados mediante vértices compartidos para formar una red tridimensional. Su alta densidad (6,8-7,1 g/cm3) y su corto tiempo de decaimiento (aproximadamente 100 ns) lo convierten en un material candidato ideal para la detección de partículas de alta energía. El Bi12SiO20, por su parte, tiene una estructura no centrosimétrica, con unidades jaula de [B12O14] intercaladas con tetraedros de [SiO4], lo que le confiere importantes efectos electroópticos (r41 = 3,8-5,2 pm/V) y propiedades fotocrómicas, que lo hacen inestimable en aplicaciones de procesamiento óptico de la información.

Cabe destacar que el tipo y la concentración de defectos cristalinos influyen decisivamente en el rendimiento de los BSO. En el Bi12SiO20 cultivado mediante métodos de fusión a alta temperatura (como el método Czochralski), la formación de vacantes de oxígeno y la reducción de Bi3+ que las acompaña (Bi3+ → Bi2+) introducen centros de color, lo que conduce a una disminución significativa de la transmitancia en el rango de longitudes de onda de 450-550 nm (típicamente <50%), limitando seriamente su aplicación en dispositivos ópticos de precisión. En cambio, el crecimiento hidrotérmico a bajas temperaturas (<400°C) y altas presiones (100-150 MPa) suprime eficazmente tales defectos, produciendo cristales de alta calidad con una transmitancia de luz visible >68%. Esta fuerte correlación entre estructura, defectos y rendimiento determina fundamentalmente la lógica de selección de los procesos de fabricación en diferentes escenarios de aplicación.

Fig. 2 Estructuras cristalinas de Bi4Si3O12 y Bi12SiO20

3 Método de preparación del Bi4Si3O12 (cristal de centelleo de fase cúbica)

3.1 Método de fase sólida

1. Principios básicos y proceso

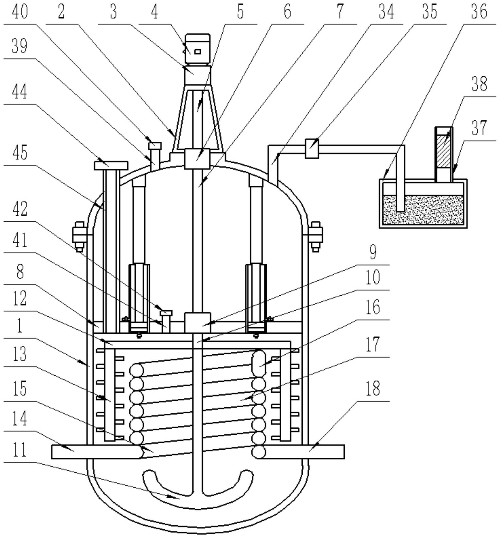

El método de fase sólida utiliza Bi2O3 y SiO2 de gran pureza como materias primas para sintetizar la estructura cristalina objetivo (como Bi4Si3O12 o Bi12SiO20) mediante reacciones de fase sólida a alta temperatura. Los pasos principales incluyen:

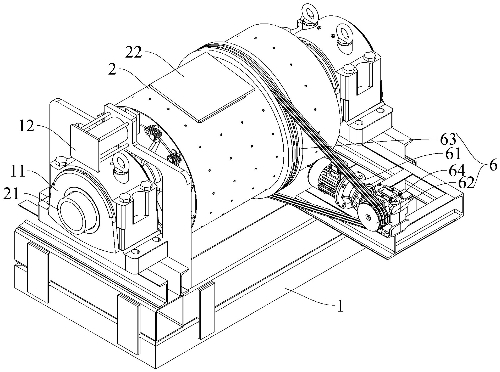

Mezcla de materias primas: Moler las materias primas en un molino de bolas durante 5 horas según la relación estequiométrica (Bi2O3:SiO2 = 1:1,5 mol%) para garantizar la uniformidad.

Fig. 3 Diagrama estructural del molino de bolas

Reacción de calcinación: Mantener a 800-850°C durante 3 horas para lograr la difusión atómica y la formación de la fase cristalina. La temperatura de calcinación es un parámetro crítico; por debajo de 800°C, pueden permanecer fases de impureza (como Bi12SiO20), mientras que por encima de 850°C, la volatilización de Bi2O3 aumenta significativamente.

2. Optimización del proceso

Control de la temperatura: 830°C es la temperatura óptima de calcinación, a la que las impurezas son mínimas (según se verifica por DRX, con una pureza superior al 95%).

Mecanismo cinético: La reacción se produce en las dos etapas siguientes.

- 640-750°C: Se forma preferentemente Bi12SiO20 (estructura de sillenita).

- 750-900°C: Bi12SiO20 se convierte gradualmente en Bi4Si3O12 (estructura eulitita), obteniéndose Bi4Si3O12 puro a 900°C.

3. Morfología y características de los defectos

Formación de la estructura de dominio: Los cristales de Bi4Si3O12 presentan una estructura de dominios muy ordenada, que surge de la diferencia de velocidad entre el plano cristalino {124} (plano de crecimiento rápido) y el plano cristalino {204} (plano de crecimiento lento).

Propagación de grietas: Los defectos cristalinos son propensos a la formación de grietas, que se propagan a lo largo del plano cristalino {124}, dando lugar a huecos.

Limitaciones: La aglomeración de partículas es significativa, con una distribución desigual del tamaño de las partículas, lo que dificulta el control de la microestructura.

3.2 Método de la sal fundida

1. Principios básicos y selección de la sal fundida

El método de sales fundidas utiliza sales de bajo punto de fusión (como NaCl-KCl o NaCl-Na2SO4) como medio de reacción para promover la nucleación y el crecimiento de cristales a temperaturas inferiores a las utilizadas en los métodos tradicionales en fase sólida. Este método presenta ventajas únicas. Temperaturas de reacción más bajas (100-200°C menos que los métodos en fase sólida) y tiempos de reacción más cortos. La morfología del producto (por ejemplo, poliédrica, en forma de placa) puede ajustarse regulando el tipo y el contenido de sales fundidas.

2. Parámetros del proceso y optimización

Tabla 1 Comparación de los sistemas de sales fundidas

|

Tipo de sal fundida |

Proceso óptimo |

Morfología del producto |

Pureza |

|

NaCl-KCl |

Contenido de sal 40 wt%, exceso de Bi2O3 5 wt%, calcinado a 780°C durante 4 horas |

Mezcla de partículas granulares y en forma de escamas |

Relativamente puro (contiene trazas de impurezas) |

|

NaCl-Na2SO4 |

Contenido en sal 40 % en peso, calcinado a 850 °C durante 3 horas |

Partículas poliédricas (1-5 μm) |

Fase pura |

El mecanismo de reacción está dominado por un mecanismo de disolución-precipitación, por el que Bi2O3/SiO2 se disuelve en sal fundida y luego recristaliza.

Fig. 4 Diagrama esquemático del horno de baño salino

3. Morfología y propiedades ópticas

Control de la morfología:

Sistema NaCl-Na2SO4: Forma partículas poliédricas bien dispersas con una gran superficie específica, adecuadas para aplicaciones catalíticas.

Síntesis de Bi2SiO5: Morfología en forma de placa (longitud 1-4 μm), adecuada para portadores fotocatalíticos.

Propiedades ópticas:

Los picos de excitación/emisión del polvo de Bi4Si3O12 se sitúan en 270 nm/462 nm, desplazados hacia el azul en comparación con los monocristales (cristal: 266 nm/457,6 nm), con una anchura de banda prohibida de 2,44 eV.

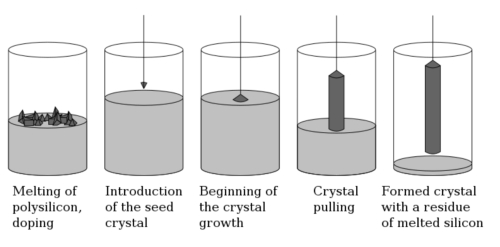

3.3 Método Czochralski

El método Czochralski es la principal tecnología industrializada para el cultivo de cristales de centelleo Bi4Si3O12. Consiste en fundir materias primas de Bi2O3 y SiO2 de gran pureza en un crisol de platino (1050-1100°C) y utilizar la extracción de cristales semilla para lograr el crecimiento de monocristales. Sin embargo, este proceso se enfrenta a un reto inherente: el Bi4Si3O12 es un compuesto de fusión no uniforme, con un coeficiente de fraccionamiento del Bi2O3 de sólo 0,7-0,9, lo que provoca una importante segregación del componente de bismuto a lo largo de la dirección de crecimiento (desviación de la densidad axial de 6,77-7,05 g/cm3).

Tecnología de tracción de velocidad variable: Los investigadores propusieron una estrategia de control dinámico de los parámetros.

1. Etapa temprana de crecimiento: Tracción a alta velocidad (7 mm/h) combinada con rotación a baja velocidad (8 r/min) → Estabilizar la morfología de la interfaz sólido-líquido.

2. Etapa de crecimiento medio: Reducir linealmente la velocidad de arrastre (disminución de 0,5 mm/h) al tiempo que se aumenta la velocidad de rotación (aumento de 3 r/h) → Potenciar la mezcla convectiva de la masa fundida.

3. Etapa de crecimiento tardío: Tracción a baja velocidad (4 mm/h) combinada con rotación a alta velocidad (20 r/min) → Supresión del subenfriamiento de los componentes.

Esta tecnología redujo la desviación de la densidad de los cristales a 6,78-7,00 g/cm3, mejoró la uniformidad de los componentes en un 25%, produjo con éxito monocristales de gran tamaño >50 mm y mejoró significativamente la uniformidad óptica axial.

Tabla 2 Efecto de la optimización del proceso de Tirafa en las propiedades de los cristales de Bi4Si3O12

|

Parámetros del proceso |

Parámetro Constante Proceso |

Velocidad Variable Proceso de Tirafa |

Efectos de mejora del rendimiento |

|

Velocidad de estirado (mm/h) |

Constante 5,0 |

7,0→4,0 Ajuste lineal |

Estabilidad de la interfaz ↑30 |

|

Velocidad de rotación (r/min) |

Constante 20 |

8→20 aumento lineal |

Eficacia de mezcla de la masa fundida ↑40%. |

|

Desviación de la densidad axial |

6,77-7,05 g/cm3 |

6,78-7,00 g/cm3 |

Reducción de la segregación en un 40 |

|

Aplicaciones típicas |

Control de radiación de gama baja |

Detectores de imágenes médicas PET |

Resolución energética optimizada al 18,9%@662keV |

Estos cristales tienen un rendimiento excepcional en la tomografía por emisión de positrones (PET): la combinación de un alto rendimiento lumínico (10.000 fotones/MeV) y un tiempo de decaimiento corto (100 ns) les permite detectar simultáneamente la radiación Cherenkov y la luz de centelleo, proporcionando información temporal crítica para la identificación de partículas.

Fig. 5 Método Czochralski

4 Método de preparación del Bi12SiO20 (cristal fotovoltaico cúbico en fase de piroxeno)

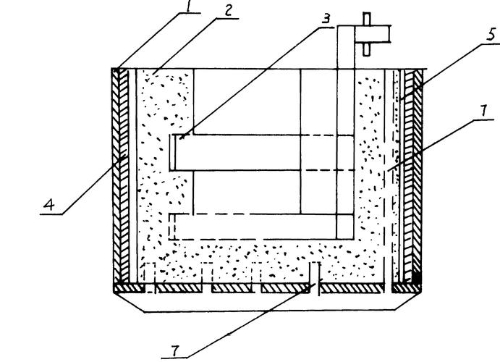

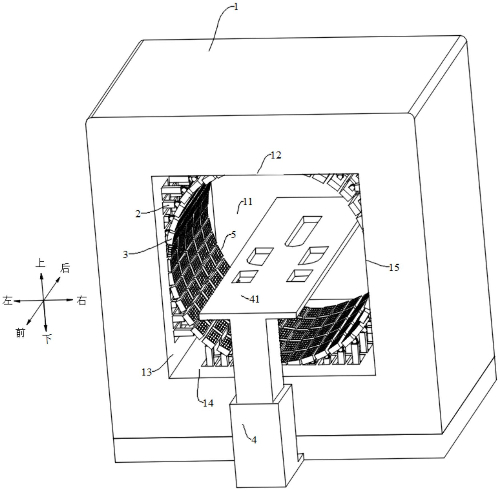

4.1 Método hidrotérmico

El método hidrotérmico se lleva a cabo en un autoclave especialmente diseñado utilizando una solución alcalina (como NaOH 5 mol/L) como agente de mineralización, logrando el crecimiento a baja temperatura de cristales de Bi12SiO20 a 380°C y 100-150 MPa (tiempo de ciclo: 20-30 días). Su principal ventaja radica en que evita los defectos térmicos a alta temperatura:

Crecimiento de cristales incoloros: Los cristales del método de extracción tradicional presentan un color amarillo debido a las vacantes de oxígeno, con una transmitancia de <50% a 550 nm. En cambio, el método hidrotérmico hace crecer los cristales en un entorno reductor, suprimiendo el estado de oxidación del Bi3+ y mejorando la transmitancia de la luz visible hasta >68%.

Mecanismo de control de la morfología: Los investigadores descubrieron que el contenido de SiO2 influye significativamente en la morfología de los cristales.

Baja concentración de SiO2 → {100} hábito cúbico dominado por el plano.

Alta concentración de SiO2 → {110} hábito octaédrico dominado por planos.

Este cambio morfológico se deriva del diferente comportamiento de ensamblaje de la unidad de crecimiento [Bi12SiO44]n- bajo diferentes condiciones de sobresaturación.

Los monocristales transparentes e incoloros resultantes, con su homogeneidad óptica ultraelevada, se han convertido en el material de elección para moduladores electroópticos de alta velocidad (ancho de banda de 10 GHz) y medios de almacenamiento holográfico (densidad de almacenamiento >100 Gb/cm2).

Fig. 6 Diagrama principal de funcionamiento del autoclave de alta presión

4.2 Método de descenso del crisol

El método de descenso del crisol utiliza el principio de solidificación direccional, por el cual la masa fundida cristaliza de abajo hacia arriba moviendo el crisol o ajustando el campo de temperatura. Para superar los problemas de segregación de solutos causados por la alta viscosidad de la masa fundida (100-200 cP), los investigadores desarrollaron una técnica de descenso rotativo:

Innovación del proceso: El crisol gira horizontalmente a 3-20 r/m mientras desciende a 0,2-1,2 mm/h → Mejora la convección de la masa fundida y suprime la formación de impurezas.

Control de la morfología: Produce cristales en forma de placa con un área de sección transversal >Φ50 mm y densidad uniforme con Δρ <0,05 g/cm3.

Supresión de defectos: La convección forzada generada por la rotación reduce la densidad de inclusión en un 60%, logrando una transmitancia media del 75% en la banda de longitud de onda de 400-700 nm.

Estos cristales en forma de placa ofrecen ventajas únicas en los dispositivos de guía de ondas de terahercios: la baja pérdida dieléctrica (<0,01 cm-1) favorece la transmisión de señales de alta frecuencia, y pueden formarse directamente en los sustratos de los dispositivos, lo que reduce la pérdida por corte en un 30%.

Tabla 3 Tabla comparativa general de todos los métodos de preparación para los dos tipos de cristal

|

Tipo de cristal |

Proceso |

Características morfológicas |

Escenarios principales de aplicación |

|

Bi4Si3O12 |

Método de sales fundidas |

Partículas poliédricas (1-5 μm) |

Detectores de física de alta energía |

|

Método Czochralski (velocidad variable) |

Monocristales de gran tamaño (Δρ<0,05 g/cm³) |

Imágenes médicas PET |

|

|

Bi12SiO20 |

Método hidrotérmico |

Monocristales incoloros transparentes (T>68%) |

Moduladores electroópticos/almacenamiento holográfico |

|

Método de descenso en crisol (Sn/Pb) |

Cristales en forma de placa (50×50 mm2) |

Dispositivos de guía de ondas de terahercios |

5 Mecanismo de correlación entre proceso, morfología y rendimiento, y nuevos desarrollos de aplicaciones

5.1 Mecanismos por los que las características morfológicas limitan el rendimiento

La morfología de los cristales, como representación macroscópica de los parámetros del proceso, influye profundamente en el rendimiento final de los materiales BSO a través de las características microestructurales. En términos de rendimiento óptico, las inclusiones de Bi2O3 (1-10 μm de tamaño) en los cristales cultivados por el método de tracción causan importantes efectos de dispersión de la luz, lo que conduce a una reducción de la eficiencia de salida de la luz de centelleo. Por el contrario, el método de descenso en crisol utiliza tecnología de convección rotacional (3-20 r/min) para reducir la densidad de inclusión a <10 por cm3, mejorando significativamente la uniformidad óptica.

Las propiedades mecánicas están estrechamente relacionadas con la estructura de dislocaciones: los cristales del método hidrotérmico presentan picaduras rómbicas regulares en la superficie, con una densidad de dislocaciones de aproximadamente 10^3 cm-2, dos órdenes de magnitud inferior a la de los cristales del método Czochralski (10^5 cm-2), lo que confiere un umbral de daño láser de hasta 5 J/cm2, cumpliendo los requisitos de los dispositivos ópticos de alta potencia.

En cuanto a las características de respuesta electroóptica, el plano cristalino {110} del Bi12SiO20 se convierte en un centro activo de polarización debido al enriquecimiento de grupos polares bismuto-oxígeno; el método hidrotérmico regula la concentración de SiO2 (5-7 mol/L) en el agente de mineralización, aumentando la proporción de caras cristalinas {110} expuestas en un 40% e incrementando el coeficiente electroóptico en un 20% (r41 = 3,8 → 4,6 pm/V).

Con los avances en el control de la morfología, los materiales BSO están penetrando rápidamente en campos emergentes. En el campo de la obtención de imágenes de medicina nuclear, los cristales de Bi4Si3O12 en forma de placa (50×50 mm2) preparados por el método de descenso en crisol, con un alto rendimiento lumínico (8.000-10.000 fotones/MeV) y una excelente uniformidad de densidad (Δρ<0,05 g/cm3), pueden integrarse directamente en módulos detectores de PET, mejorando la relación señal/ruido de las imágenes en un 30%.

Las aplicaciones de remediación medioambiental se benefician de las escamas de Bi2SiO5 (200-500 nm) sintetizadas mediante métodos hidrotérmicos. La heterounión de tipo Z (BiOBr/Bi/Bi2SiO5) construida con este material alcanza una eficiencia de reducción de CO2 de 1.520,04 μmol/g (7 h de exposición a la luz) a través de un mecanismo de separación dirigido por carga de interfaz, lo que representa un aumento del triple respecto a las partículas tradicionales del método de fase sólida.

Aún más llamativa es la película delgada de Bi2SiO5 orientada (113) preparada mediante deposición láser pulsada, que alcanza una densidad de almacenamiento de energía recuperable ultraelevada de 41,6 J/cm3 (eficiencia del 85,6%) debido al fuerte campo de polarización inducido por la disposición orientada de la capa de Bi2O2 en el eje a, proporcionando una solución innovadora para los sistemas de energía pulsada de próxima generación. Estos avances demuestran el papel fundamental de la optimización sinérgica del "proceso-morfología-rendimiento" en la ampliación de los límites de aplicación.

Fig. 7 Dispositivo de detección de mascotas

6 Conclusiones

La historia del desarrollo de los cristales de silicato de bismuto ha revelado las leyes intrínsecas de la ciencia de los materiales: "el proceso determina la morfología, y la morfología rige el rendimiento". Desde el gran avance en la tecnología de crecimiento a velocidad variable mediante el método Czochralski para superar el cuello de botella de la segregación composicional, pasando por el control de defectos a baja temperatura logrado por el método hidrotérmico para producir cristales de grado óptico, y finalmente por la optimización de la convección rotatoria en el método de descenso en crisol para producir cristales individuales irregulares, cada innovación tecnológica ha abierto nuevos escenarios de aplicación mediante la regulación morfológica.

De cara al futuro, con la integración de tecnologías como el microprocesamiento láser ultrarrápido y la epitaxia de heteroestructuras multiferroicas, los cristales BSO pasarán de ser materiales monofuncionales a sistemas materiales inteligentes con capacidad de respuesta de acoplamiento multi-campo. Este proceso no sólo requiere una comprensión microscópica más profunda de los mecanismos que rigen la formación de la morfología, sino que también exige derribar las barreras disciplinarias entre la preparación de materiales y el diseño de dispositivos para liberar todo el potencial del BSO en campos como la información cuántica, la medicina nuclear y las nuevas energías.

En apoyo de este campo en rápida expansión, proveedores especializados como Stanford Advanced Materials (SAM) proporcionan sustratos y materiales de cristal de silicato de bismuto de alta calidad, esenciales tanto para la investigación como para las aplicaciones industriales.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento