Estudio de caso: Cómo los crisoles PBN mejoraron la deposición de capas finas

Introducción

En la fabricación de semiconductores avanzados, la pureza de los materiales no es negociable. Un proveedor estadounidense de equipos de vacío para nodos de <5 nm se topó con un problema recurrente: las trazas de contaminación durante la deposición de películas finas reducían el rendimiento de las obleas hasta en un 3%.

Los componentes existentes -principalmente los recipientes de evaporación y crisoles de alúmina o grafito- lixiviaban impurezas microscópicas en condiciones de vacío ultraalto y temperaturas elevadas. SAM colaboró estrechamente con el equipo de ingeniería para sustituir estas piezas por alternativas ultrapuras de nitruro de boro pirolítico (PBN ). El cambio permitió mejorar la uniformidad de la película, reducir las pérdidas de rendimiento y disminuir los costes en millones.

Antecedentes

El cliente produce hardware crítico para sistemas MBE (epitaxia de haz molecular) y MOCVD (deposición química orgánica de vapor metálico) utilizados en procesos de semiconductores de 5 nm y sub-5 nm.

Sus clientes, importantes fábricas que suministran chips de alto rendimiento para inteligencia artificial y móviles, exigen una contaminación cero del proceso en todas las fases. Los crisoles y componentes de revestimiento heredados de la empresa, aunque técnicamente aptos para altas temperaturas, introducían contaminantes marginales durante el funcionamiento a ≥1600 °C y 10^-6 Pa de vacío.

Esta contaminación, indetectable durante el control de calidad rutinario, causaba incoherencias de dopaje e inestabilidad de la película que sólo salían a la luz en las pruebas finales de las obleas.

Resumen del problema

El principal problema era la liberación de trazas de impurezas en condiciones de alto calor y vacío:

-

Los crisoles de alúmina y grafito liberaban iones metálicos y residuos de carbono en la cámara.

-

Estos subproductos provocaban anomalías de dopaje en las obleas de GaAs y SiC.

-

Resultado: reducción del rendimiento del ~3%, elevados costes de chatarra y problemas de fiabilidad.

Las fábricas necesitaban componentes con

-

Muy baja desgasificación

-

Alta resistencia al choque térmico

-

Sin interacción química con materiales III-V o de banda prohibida ancha

-

Estabilidad dimensional por encima de 1600 °C

Comparación de materiales

| Propiedad | Crisoles de Al₂O₃ | Barcos de grafito | Componentes SAM PBN |

|---|---|---|---|

| Nivel de pureza | ~99.5% | ~99.9% | >99.999% |

| Desgasificación | Moderado (O atrapado) | Alta (volátiles de carbono) | Insignificante |

| Porosidad superficial | Presente | Alta | Ninguna (estructura en capas) |

| Compatibilidad química | Reactivo con Ga, As | Puede reaccionar a temperaturas elevadas | Inerte a GaAs, SiC, InP |

| Tolerancia al choque térmico | Moderada | Pobre | Excelente |

| Coste | Bajo | Bajo a medio | Alto (4-5 veces superior) |

| Impacto en la sala limpia | Aceptable | Riesgo de polvo | El mejor de su clase |

Solución recomendada

SAM suministró crisoles y revestimientos interioresde PBN fabricados a medida para sustituir los componentes de óxido y carbono existentes del cliente. Estas piezas se fabricaron mediante deposición química de vapor (CVD), lo que dio como resultado:

-

Superficies completamente selladas y no porosas

-

Límites de grano cero (sin desprendimiento de partículas)

-

Pureza superior al 99,999

-

Rendimiento estable hasta 1800 °C en entornos de vacío y gas inerte.

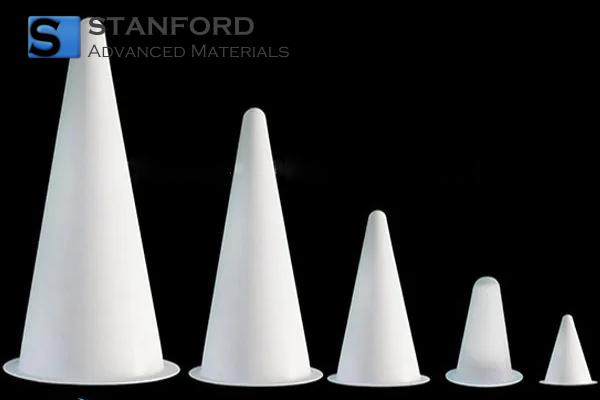

Formas componentes incluidas:

-

Crisoles de PBN para fuentes de evaporación a alta temperatura

-

Revestimientos de tubos de PBN utilizados en cámaras de MOCVD y MBE

Lisa Ross, ingeniera de materiales de SAM, explicó:

"La estructura del PBN es intrínsecamente diferente. Se construye molécula a molécula durante la deposición, lo que nos proporciona un nivel de pureza e integridad que la cerámica sinterizada no puede igualar".

Resultados

Rendimiento y estabilidad del proceso

-

La uniformidad del grosor de la película mejoró de ±3% a ±1,5%.

-

La contaminación detectada por XPS (espectroscopia de fotoelectrones de rayos X) se redujo en un orden de magnitud

-

Al₂O₃: 0,1% de impureza residual

-

PBN: ≤0,01% detectado

-

Impacto en los costes

-

La reducción de chatarra ahorró a la fábrica más de 2,7 millones de dólares anuales

-

Intervalos de mantenimiento ampliados (no es necesaria la limpieza de escamas o partículas)

-

Aumento de la confianza del operario en la estabilidad bajo ciclos rápidos de rampa/remojo

Desafío del mercado

Aunque las ventajas de rendimiento de la PBN son evidentes, su adopción sigue encontrando resistencia en áreas sensibles a los costes:

-

Las piezas de PBN cuestan entre 4 y 5 veces más que las de alúmina o grafito equivalentes.

-

Los equipos de compras suelen sopesar el ahorro a corto plazo frente a la estabilidad a largo plazo.

Este cambio suscitó un debate en toda la cadena de suministro: ¿Deberían las aplicaciones de pureza crítica dar prioridad al retorno de la inversión a lo largo de la vida útil frente a los costes iniciales de los componentes? El apoyo de SAM, respaldado por datos, ayudó a los clientes a construir ese caso internamente.

Conclusión

En la deposición en vacío para la fabricación de semiconductores, el material que hay detrás del material es importante. Incluso las trazas de impurezas de los subcomponentes pueden socavar la precisión necesaria para la producción moderna de obleas.

Al cambiar a crisoles y revestimientos de PBN, el cliente no sólo mejoró el rendimiento de las obleas y la uniformidad de la capa fina, sino que también contribuyó a elevar el listón de referencia de lo que debe ser un hardware de proceso limpio a escala de 5 nm.

Stanford Advanced Materials sigue siendo líder en el suministro de cerámicas de alto rendimiento que cumplen los requisitos de pureza, térmicos y dimensionales más exigentes del sector.

¿Está listo para trabajar con nosotros? Envíenos su consulta hoy mismo.

Consulte también nuestra categoría de nitruro de boro aquí.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento