Proyectos anteriores - Prototipo de robot móvil

En este artículo quiero hablar de mi preciado proyecto: un prototipo de robot móvil que yo y un equipo de otros estudiantes de ingeniería diseñamos para mi clase de ENED (Enseñanza de la ingeniería). Los detalles del proyecto requerían un prototipo de robot móvil (PMR) que pudiera recoger una carga de un determinado material, identificar ese material en función de su peso y, a continuación, entregar ese material a su estación de descarte particular dentro de una instalación. Sólo se nos pidió que presentáramos un prototipo en papel para la clase, ya que la construcción de uno era logísticamente imposible debido a la pandemia COVID-19. Sin embargo, incluso con el prototipo en papel, nuestro equipo tuvo que pensar en los materiales que utilizábamos y en los efectos que tendrían en la construcción final.

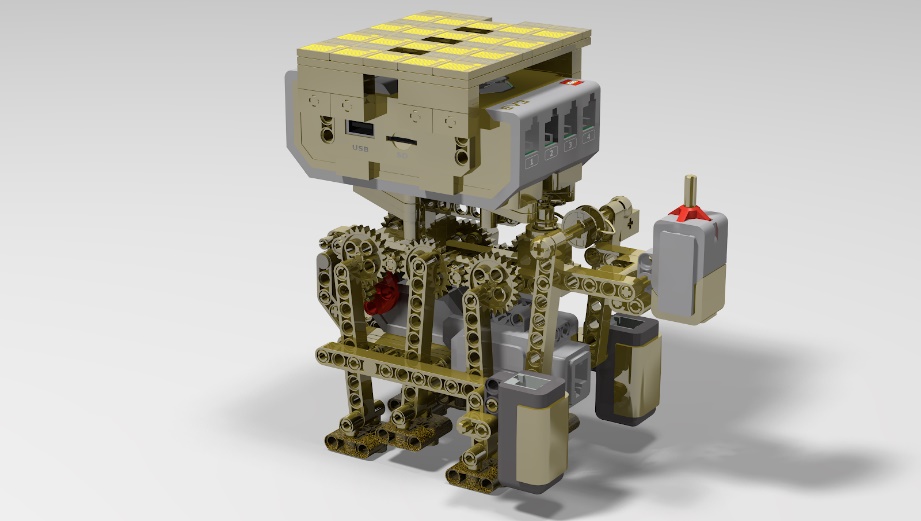

En nuestra clase de ingeniería, nos enseñaron a utilizar un programa específico de renderizado llamado BrickLinks para crear imágenes del aspecto que tendría el prototipo físico del robot. BrickLinks es un software que permite a los usuarios crear cosas con ladrillos de LEGO, y como tal, el prototipo que creamos, si se construye, sería construido con ladrillos de LEGO. Todos los ladrillos y piezas de LEGO están hechos de un tipo de plástico muy duradero llamado acrilonitrilo butadieno estireno o (ABS).1 Era importante que el robot estuviera hecho de un plástico duradero, ya que tenía que ser lo suficientemente ligero como para que el motor que lleva en la espalda pudiera accionarlo de forma eficiente, pero también tenía que ser lo suficientemente duradero como para sujetar los contenedores de materiales y poder identificarlos por su peso. Además, las patas del PMR debían diseñarse teniendo en cuenta los obstáculos, y no se permitían los neumáticos. Por ello, nuestro equipo decidió utilizar una pieza de LEGO de goma fabricada con el mismo material que los neumáticos de LEGO, pero sin el eje en el centro. LEGO utiliza un producto de caucho muy similar al utilizado en los neumáticosreales2, que es una combinación de caucho de butadieno, caucho de estireno y cauchonatural3. Hicimos específicamente los pies del PMR de un material de caucho, para que ayudaran al prototipo a ser más estable en terrenos irregulares y difíciles o accidentados. Además, los pies tenían unos pivotes que les permitían balancearse hacia delante y hacia atrás para que el robot mantuviera una postura firme en circunstancias irregulares.

Para explicar mejor el diseño: el PMR seguiría una línea pintada en el suelo de un almacén, sabiendo cuándo girar a la derecha o a la izquierda con los sensores de luz situados a ambos lados (la decisión de que la movilidad del PMR se basara en una línea pintada en el suelo no fue nuestra decisión, sino una estipulación que nos dieron). El cerebro del robot está alojado dentro de la consola LEGO que lleva montada en la espalda, que también sirve de motor para las seis patas. En la parte delantera hay un sistema de poleas que ayuda al robot a recoger los contenedores de material. El aspecto real del PMR se inspiró en las arañas y en la forma en que funcionan sus patas, ya que teníamos que basar nuestro diseño en la forma de caminar de un animal, según las directrices de la clase.

Adjuntamos la renderización final del robot con el software BrickLinks. Como se ve en la imagen, el robot tenía que estar hecho de un material lo suficientemente resistente como para soportar no sólo el servo y el motor en la parte superior del robot, sino también los dos sensores de luz en la parte inferior delantera. El material del PMR también tenía que ser lo suficientemente flexible como para sostener el sistema de poleas de la parte delantera, que tenía que tener la capacidad de ponerse totalmente vertical y horizontal para recoger los contenedores de material, medir su peso y llevarlos a su destino. Afortunadamente, el plástico normal de LEGO cubre todos los aspectos que necesitábamos, así que el robot no tuvo que construirse con ninguna pieza especial ni con piezas impresas en 3D, salvo los pies. El plástico está muy bien para el chasis y la polea del PMR, pero es muy rígido y nada flexible o elástico. Esto significa que los pies de plástico de LEGO no se adaptarían bien a ningún tipo de terreno irregular o difícil, lo que era imprescindible para nuestro diseño. Por eso, el equipo decidió recurrir a un material avanzado que tuviera más elasticidad. Finalmente, decidimos utilizar las dimensiones de una versión pequeña de la pieza utilizada para las patas del robot, pero hecha de goma de neumático LEGO. Esta pieza tendría que fabricarse a medida, pero es relativamente pequeña y sólo se necesitan 6 piezas. Las piezas de las patas se colocarían en un eje giratorio de casi 90 grados, para que el robot pudiera ajustar su agarre al pasar por suelos irregulares u obstáculos.

Al final, los materiales avanzados utilizados para este proyecto fueron una mezcla de caucho sintético y natural, y plástico ABS. El plástico contribuyó a la rigidez del cuerpo del robot, al tiempo que le permitió mantener un nivel de flexibilidad para su sistema de transporte. El caucho se utilizó para aumentar la tracción del robot y darle la capacidad de caminar por terrenos difíciles con eficacia.

Bibliografía:

- Pickering, David (1999). El libro definitivo de LEGO. Nueva York: Dorling Kindersley. ISBN 0-7894-4691-X.

- Threewitt, C. (2020, 11 de septiembre). You'll never guess what company makes the world's most tires. https://entertainment.howstuffworks.com/lego-tires.htm.

- S. Asociación de Fabricantes de Neumáticos. (2020). Qué hay en un neumático. What's In a Tire | USTMA. https://www.ustires.org/whats-tire-0#:~:text=Los%20principales%20gomas%20sintéticas,en%20combinación%20con%20gomas%20naturales.

Nota: El artículo es una presentación para la beca Stanford Advanced Materials College Scholarship 2021.

Juan Ignacio Alvarado

Beca Stanford Advanced Materials

Universidad de Cincinnati

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento