Nitruro de boro prensado en caliente (HPBN) frente a nitruro de boro pirolítico (PBN)

1 Introducción

El nitruro de boro (BN), un material cerámico avanzado, se ha convertido en indispensable en sectores industriales y tecnológicos críticos debido a su excepcional combinación de propiedades, entre las que se incluyen una conductividad térmica ultraelevada, un aislamiento eléctrico superior, una notable estabilidad a altas temperaturas (utilizable a más de 2.000 °C en atmósferas inertes), inercia química frente a la mayoría de metales fundidos y entornos corrosivos, baja constante dieléctrica y tangente de pérdida, y lubricidad inherente. Desde los crisoles de crecimiento monocristalino y los componentes de gestión térmica en la fabricación de semiconductores hasta la manipulación de metales fundidos a alta temperatura en la metalurgia, pasando por las aplicaciones en entornos extremos en la industria aeroespacial, la energía nuclear y los envases electrónicos avanzados, los materiales basados en BN demuestran un potencial transformador.

Sin embargo, la morfología final (por ejemplo, a granel, recubrimiento o película) y los principales atributos de rendimiento (por ejemplo, pureza, densidad, anisotropía, resistencia mecánica, direccionalidad de la conductividad térmica/eléctrica) de los materiales de BN están muy influidos por sus procesos de fabricación. Entre las diversas rutas de fabricación, el nitruro de boro prensado en caliente (HPBN) y el nitruro de boro pirolítico (PBN) son las dos tecnologías más importantes para producir BN en masa y en capa gruesa. A pesar de compartir el mismo material de base, estos procesos difieren fundamentalmente en sus principios (sinterización física frente a deposición química de vapor), parámetros operativos (consolidación a alta temperatura/alta presión frente a reacciones atmosféricas/baja presión en fase vapor) y características del material resultante, lo que da lugar a microestructuras, perfiles de propiedades y ámbitos de aplicación distintos. Esta revisión compara sistemáticamente los principios científicos, los flujos de trabajo de procesamiento, los méritos/limitaciones técnicos y las diferencias en el rendimiento de los materiales (incluidas la pureza, la densidad, la anisotropía térmica/eléctrica, el comportamiento mecánico y las propiedades de vacío) entre las tecnologías HPBN y PBN. Al dilucidar sus escenarios óptimos de aplicación, este trabajo pretende proporcionar a los ingenieros y diseñadores de materiales un marco teórico riguroso y unas directrices prácticas para la selección informada de materiales y la comprensión de procesos adaptados a requisitos técnicos específicos.

Fig. 1 Diversos productos cerámicos de nitruro de boro

2 Principios detallados del proceso y flujo de trabajo

2.1 Nitruro de boro prensado en caliente - HPBN

La fabricación de nitruro de boro prensado en caliente (HPBN) comienza con polvo de nitruro de boro hexagonal (h-BN) de gran pureza como materia prima principal. Para mejorar la densificación de la sinterización, se incorporan a la mezcla de polvo pequeñas adiciones de auxiliares de sinterización, normalmente óxido de boro (B2O3), óxido de calcio (CaO) u óxido de aluminio (Al2O3). El proceso del núcleo consiste en cargar el polvo homogeneizado en una matriz de grafito diseñada a tal efecto, seguida de la aplicación simultánea de temperatura elevada (1700-2000°C) y presión uniaxial (10-40 MPa) en condiciones de atmósfera inerte (normalmente nitrógeno, N2, o argón, Ar) o vacío.

El mecanismo de densificación durante el prensado en caliente implica interacciones fisicoquímicas sinérgicas: (1) ablandamiento térmico de las partículas de h-BN a temperaturas elevadas, (2) deslizamiento, reordenación y deformación plástica de las partículas inducidos por la presión, y (3) formación de fase líquida a partir de auxiliares de sinterización a altas temperaturas. Esta fase líquida acelera la densificación mediante procesos de disolución-reprecipitación en las superficies de las partículas y el deslizamiento de los límites de grano. El flujo de trabajo completo abarca la mezcla precisa del polvo, la carga de la matriz, el control de la atmósfera (mediante bombeo al vacío o purga de gas), la rampa simultánea de temperatura/presión, el mantenimiento isotérmico-isobárico para lograr la densificación completa y el enfriamiento/despresurización controlados antes del desmoldeo. Aunque con el prensado en caliente se obtienen componentes de forma casi neta, a menudo son necesarias operaciones de mecanizado posteriores (por ejemplo, corte, rectificado) para cumplir las tolerancias dimensionales finales.

Los productos HPBN se manifiestan predominantemente como materiales a granel de alta densidad, incluidas placas, barras, crisoles, boquillas y componentes aislantes especializados. Las geometrías y dimensiones alcanzables están directamente limitadas por el diseño y la capacidad de carga del sistema de herramientas de grafito.

2.2 Nitruro de boro pirolítico - PBN

El nitruro de boropirolítico (PBN) se fabrica mediante deposición química en fase vapor (CVD) utilizando precursores gaseosos como el tricloruro de boro (BCl3) o el tribromuro de boro (BBr3) y amoníaco (NH3) como gases reactivos. El proceso tiene lugar en hornos de deposición especializados que funcionan a temperaturas comprendidas entre 1400°C y 1900°C bajo presiones que van desde el bajo vacío hasta las condiciones atmosféricas. La secuencia de deposición comienza con la carga de un sustrato limpio (normalmente grafito de gran pureza) en la cámara de reacción, seguida del bombeo al vacío y la introducción de mezclas de precursor/gas portador controladas con precisión. Una vez alcanzada la temperatura de deposición deseada mediante calentamiento programado, los gases precursores sufren una descomposición térmica y se recombinan en la superficie calentada del sustrato, lo que permite el crecimiento de material a escala atómica mediante la reacción BCl3 + NH3 → BN + 3HCl.

El mecanismo de crecimiento del material sigue un proceso de acumulación capa a capa dominado por la reacción superficial: las moléculas gaseosas se adsorben en la superficie del sustrato, migran y se nuclean antes de formar estructuras cristalinas de BN mediante enlaces químicos. La densidad de la capa de deposición, la orientación cristalográfica y la velocidad de crecimiento se rigen críticamente por cuatro parámetros:

- La temperatura del sustrato (que modula la cinética de reacción de la superficie y la movilidad atómica).

- La presión del reactor (que influye en el recorrido libre medio de las moléculas de gas).

- Proporciones de flujo del gas precursor (determinan el equilibrio de la reacción y los niveles de impurezas)

- Estado de la superficie del sustrato (rugosidad y orientación cristalográfica que afectan a la densidad de nucleación).

Tras el enfriamiento controlado, los productos finales se clasifican en dos categorías: estructuras independientes separadas de sustratos sacrificables mediante liberación mecánica/química, o recubrimientos conformados depositados directamente sobre componentes funcionales. Los productos de PBN presentan microestructuras de pureza ultra alta (>99,99%) y no porosas, con morfologías características que incluyen:

- Recubrimientos curvos complejos (típicamente <500 μm de espesor)

- Estructuras autoportantes de paredes delgadas (tubos, crisoles, botes con espesores de pared a escala milimétrica)

- Geometrías cerradas con intrincados perfiles tridimensionales

Aunque la PBN permite la deposición de configuraciones complejas, su velocidad de crecimiento intrínsecamente lenta se traduce en tiempos de fabricación exponencialmente crecientes para secciones gruesas (>5 mm), lo que la hace económicamente menos viable en comparación con técnicas de moldeo en masa como el prensado en caliente para aplicaciones de gran volumen.

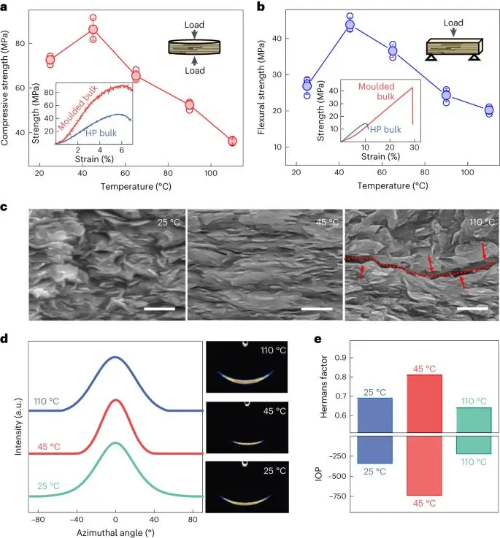

Fig. 2 Cambios en las propiedades mecánicas y la microestructura de los bloques de nitruro de boro a diferentes temperaturas de conformado

3 Características y comparación del proceso básico

3.1 Esencia del proceso y sistema de materias primas

HPBN (nitruro de boro prensado en caliente):

Este método utiliza la tecnología de sinterización en estado sólido. Partiendo de polvo de nitruro de boro hexagonal (h-BN), la densificación se produce a alta temperatura y presión. Los auxiliares de sinterización (como B2O3 o CaO) favorecen la densificación al formar una fase líquida que reduce la energía de los límites de grano, facilitando la reorganización de las partículas y el flujo plástico.

PBN (nitruro de boro pirolítico):

Se trata de una técnica de deposición química en fase vapor (CVD). Los precursores gaseosos (BCl3 o BBr3) reaccionan con NH3, lo que permite la deposición a nivel atómico mediante reacciones químicas superficiales (por ejemplo, BCl3 + NH3 → BN + 3HCl). Este proceso consigue una gran pureza y elimina la necesidad de compactación mecánica.

3.2 Parámetros clave del proceso

Tabla 1 Comparación de los parámetros clave del proceso de HPBN y PBN

|

Parámetro |

HPBN (nitruro de boro prensado en caliente) |

PBN (nitruro de boro pirolítico) |

|

Rango de temperatura |

1700-2000°C (dominada por la difusión en estado sólido) |

1400-1900°C (dominada por la reacción superficial) |

|

Condiciones de presión |

10-40 MPa (presión mecánica uniaxial) |

Bajo vacío a presión atmosférica (sin presión externa) |

|

Control de la atmósfera |

N2/Ar atmósfera inerte o vacío |

Mezcla de precursor + gas portador controlada con precisión |

|

Escala de tiempo |

Horas (durante la fase de mantenimiento) |

Días (debido a la lenta tasa de deposición para la acumulación de espesor) |

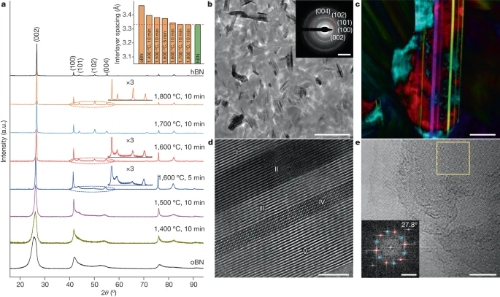

3.3 Mecanismo de formación de la microestructura

HPBN:

La densificación se origina por mecanismos físicos:

- Deslizamiento y reordenación de partículas (impulsado por la alta presión)

- Difusión del límite de grano (facilitada por la temperatura elevada)

- Disolución-reprecipitación asistida por fase líquida (facilitada por los auxiliares de sinterización)

El material resultante es un agregado policristalino con tamaños de grano de aproximadamente 5-20 μm.

PBN:

El crecimiento se rige por la cinética química:

- Adsorción de moléculas en fase gaseosa sobre el sustrato.

- Migración superficial y nucleación (muy sensible a la temperatura)

- Los enlaces químicos forman estructuras en capas

El producto presenta granos columnares muy alineados que muestran un crecimiento a través del espesor.

Fig. 3 Patrones de DRX y microestructura de la cerámica a granel preparada mediante SPS.

3.4 Rendimiento del producto y características geométricas

Tabla 2 Comparación de las propiedades del nitruro de boro prensado en caliente (HPBN) y pirolítico (PBN)

|

Propiedad |

HPBN (nitruro de boro prensado en caliente) |

PBN (nitruro de boro pirolítico) |

|

Pureza |

99,5-99,9% (contiene residuos de ayuda a la sinterización) |

>99,99% (deposición de vapor sin impurezas) |

|

Densidad |

1,8-2,0 g/cm3 (microporosidad residual) |

2,2 g/cm3 (densidad teórica, sin poros) |

|

Formabilidad |

Limitada a formas simples por restricciones del molde |

Recubrimientos curvos complejos / Estructuras de pared fina independientes |

|

Espesor típico |

De milímetros a centímetros (sin limitación inherente) |

Recubrimientos: <500 μm Independiente: <3 mm |

|

Anisotropía |

Débil (orientación aleatoria del grano) |

Fuerte (eje c perpendicular al sustrato) |

3.5 Comparación técnica y económica

El HPBN destaca en la producción en masa rentable de componentes de sección gruesa (por ejemplo, crisoles, placas aislantes) con una inversión en equipos relativamente baja (prensas calientes frente a sistemas CVD). Por el contrario, la PBN permite entornos de pureza ultra alta y libres de contaminación, esenciales para las aplicaciones de semiconductores, y consigue la fabricación de estructuras complejas de paredes finas con forma casi de red, lo que reduce significativamente el desperdicio de material.

Ambas tecnologías se enfrentan a limitaciones inherentes: La HPBN tiene dificultades para fabricar componentes de paredes finas de menos de 1 mm debido a los riesgos de fractura frágil durante el desmoldeo, mientras que la PBN experimenta una escalada exponencial de costes por encima de los 5 mm de grosor debido a su lenta velocidad de deposición (~20 μm/h).

Tabla 3 Procesos de fabricación comparativos: Sinterización de nitruro de boro prensado en caliente (HPBN) frente a deposición química en fase vapor de nitruro de boro pirolítico (PBN)

|

Comparación Dimensión |

Nitruro de boro prensado en caliente (HPBN) |

Nitruro de boro pirolítico (PBN) |

|

Categoría de proceso |

Sinterización en estado sólido |

Deposición química en fase vapor (CVD) |

|

Forma de la materia prima |

Polvo de h-BN + aditivos de sinterización |

BX₃ (X=Cl/Br) + precursores gaseosos NH3 |

|

Mecanismo de densificación |

Presión mecánica (10-40 MPa) |

Energía de reacción química superficial |

|

Rango de temperatura del núcleo |

1700-2000°C |

1400-1900°C |

|

Formación de microestructuras |

Reorganización de partículas + difusión en el límite del grano |

Secuencia de adsorción-migración-nucleación-unión |

|

Equipo clave |

Horno de prensado en caliente |

Reactor de CVD al vacío |

|

Pureza del producto |

99.5-99.9% |

>99.99% |

|

Capacidades geométricas |

Bloques monolíticos gruesos (≥1 cm) Formas simples |

Recubrimientos curvos complejos Cáscaras delgadas/estructuras tubulares independientes |

|

Limitaciones de grosor |

Límite inferior ~1 mm (restricción de fragilidad) |

Límite superior ~5 mm (viabilidad económica) |

|

Aplicaciones típicas |

Crisoles de metal fundido, aislantes de alta temperatura |

Revestimientos de cámaras de semiconductores, recipientes de fuentes MBE |

4 Análisis comparativo de las propiedades del material

Aunque tanto el nitruro de boro prensado en caliente (HPBN) como el nitruro de boro pirolítico (PBN) pertenecen al sistema de nitruro de boro hexagonal, sus diferencias microestructurales dictan propiedades macroscópicas fundamentalmente divergentes. El HPBN, formado mediante sinterización a alta temperatura/alta presión, presenta granos orientados aleatoriamente que crean una estructura policristalina que contiene trazas de poros cerrados aislados (0,5-3 μm) con densidades de 1,8-2,0 g/cm3. Los auxiliares de sinterización residuales (por ejemplo, B2O3) limitan su pureza al 99,5-99,9%. Por el contrario, el PBN -producido mediante deposición química de vapor- desarrolla granos columnares que crecen normales al sustrato, dando lugar a una estructura monofásica totalmente densa (2,20-2,25 g/cm3) que supera el 99,99% de pureza sin incorporación de aditivos de sinterización.

4.1 Propiedades térmicas y eléctricas

La estructura cristalina columnar del PBN le confiere propiedades de conductividad térmica extremadamente anisótropas: la conductividad térmica a lo largo de la dirección del plano de deposición (plano a-b) alcanza hasta 150-220 W/(m-K), acercándose al límite teórico de los monocristales de h-BN; mientras que la conductividad térmica perpendicular a la dirección del plano de deposición (eje c) desciende bruscamente hasta 1-3 W/(m-K), formando una barrera térmica natural. Por el contrario, el HPBN presenta una conductividad térmica isótropa (25-60 W/(m-K)) debido a su disposición desordenada de los granos, y sus límites de grano reducen significativamente la conductividad térmica a través de la dispersión de fonones. Ambos materiales presentan excelentes propiedades de aislamiento eléctrico, con resistividades de volumen superiores a 10^13 Ω-cm. Sin embargo, el PBN, debido a su estructura sin poros, tiene una resistencia a la ruptura ligeramente superior (40-50 kV/mm) a la del HPBN (30-40 kV/mm).

4.2 Estabilidad química y al vacío

La estructura totalmente densa del PBN le permite alcanzar una tasa de desgasificación tan baja como 5×10^-11 Torr-L/(s-cm^2) en entornos de vacío ultraalto (<10^-10 mbar), que es 1-2 órdenes de magnitud inferior a la del HPBN, lo que lo convierte en la opción preferida para los componentes centrales de los equipos epitaxiales de semiconductores. En términos de inercia química, ambos materiales resisten la corrosión de metales fundidos (Al, Cu, Au) y ácidos no oxidantes. Sin embargo, el PBN demuestra una resistencia superior a la corrosión por álcalis fundidos (por ejemplo, NaOH) debido a la ausencia de fases de impureza. Las pruebas de umbral de oxidación a alta temperatura indican que el PBN permanece estable hasta 850°C en aire seco, superando el umbral de 800°C del HPBN. Esta diferencia se debe al acelerador en los límites de grano del HPBN, que acelera el proceso de oxidación.

4.3 Propiedades mecánicas y maquinabilidad

La resistencia a la flexión (30-100 MPa) y la tenacidad a la fractura (2,5-3,5 MPa-m^1/2) del HPBN le confieren una maquinabilidad similar a la del grafito, permitiendo la producción de geometrías complejas mediante procesado mecánico convencional. Aunque el PBN presenta una mayor resistencia (120-180 MPa) en la dirección del plano a-b, su estructura en capas provoca una delaminación frágil a lo largo de la dirección del eje c (resistencia a la fractura de sólo 1,0-1,8 MPa-m^1/2), con una microdureza (350-400 kgf/mm2) aproximadamente 1,5 veces superior a la del HPBN. Esta combinación contradictoria de alta dureza y baja tenacidad hace que el PBN sea casi imposible de mecanizar mediante torneado o fresado, y sólo puede formarse directamente mediante procesos de rectificado o deposición de precisión.

Tabla 4 Comparación de los principales parámetros de rendimiento

|

Propiedad |

Nitruro de boro prensado en caliente (HPBN) |

Nitruro de boro pirolítico (PBN) |

|

Conductividad térmica en el plano |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

Conductividad térmica a través del espesor |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

Tasa de desgasificación al vacío |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

Maquinabilidad |

Buena (aplicable a torneado/taladrado) |

Mala (limitada a corte/rectificado) |

4.4 La esencia física de las diferencias de rendimiento

La pronunciada anisotropía del PBN se debe a su estructura de grano columnar altamente orientada: los fuertes enlaces covalentes dentro de los planos a-b facilitan unas vías de conducción térmica elevadas, mientras que las débiles fuerzas de van der Waals a lo largo de la dirección del eje c provocan una resistencia térmica significativa. Por el contrario, el HPBN presenta propiedades uniformes debido al apilamiento aleatorio de los granos. Sus microporos aislados comprometen ligeramente la resistencia mecánica, pero permiten su mecanización. En particular, la coexistencia en el PBN de una alta resistencia en el plano (paralela a la superficie de deposición) y una débil integridad a través del espesor refleja fundamentalmente la estructura cristalina en capas del nitruro de boro hexagonal, en la que los enlaces covalentes en el plano basal presentan una resistencia dos órdenes de magnitud mayor que las fuerzas de van der Waals entre capas.

4.5 Principios de selección de ingeniería

En los sistemas semiconductores de ultra alto vacío, el crisol de PBN resulta indispensable debido a su ultra baja desgasificación y alta pureza. Para aplicaciones que requieren una capacidad de carga mecánica o una conformación compleja (por ejemplo, revestimientos de celdas de electrólisis de sales fundidas), el HPBN ofrece mayores ventajas de procesamiento. Esta divergencia de rendimiento tiene su origen en la precisión del control estructural: El HPBN representa el compromiso de rendimiento inherente a la pulvimetalurgia convencional, mientras que el PBN demuestra la capacidad de la deposición de vapor para maximizar las propiedades intrínsecas del material. Los futuros avances requerirán abordar las limitaciones de procesamiento del PBN o mejorar la conductividad térmica del HPBN mediante técnicas de control de la orientación del grano.

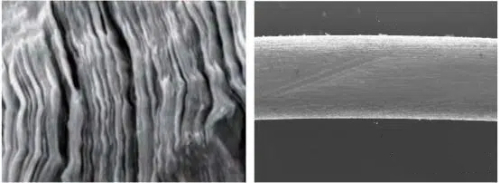

Fig. 4 Crisol VGF de nitruro de boro pirolítico

5 Análisis de escenarios típicos de aplicación

5.1. Campos ventajosos del nitruro de boro prensado en caliente (HPBN)

El HPBN demuestra un valor insustituible en aplicaciones que requieren propiedades isotrópicas, maquinabilidad y rentabilidad: Los contenedores de alta temperatura a gran escala, como los crisoles de fundición de semiconductores GaAs/GaP (>300 mm de diámetro) y las bandejas de distribución de fundición de aleaciones de aluminio, aprovechan su coeficiente de expansión térmica uniforme (3,5-4,5×10^-6/°C) para soportar las tensiones de los ciclos térmicos, mientras que los espesores de pared considerables (≥20 mm) garantizan la contención del material fundido. Para componentes funcionales complejos, el HPBN permite mecanizar canales de refrigeración en revestimientos de cámaras de arco de plasma resistentes a la erosión del arco, y consigue acabados superficiales Ra 0,4 μm en matrices de moldeo de vidrio para evitar la adherencia. En aplicaciones sensibles a los costes, como boquillas de soldadura o dispositivos de tratamiento térmico, la fabricación sinterizada de HPBN reduce los costes en un 60-80% en comparación con el PBN, con una porosidad controlada (<3%) que mantiene el rendimiento funcional. Un caso notable es el de los soportes aislantes para hornos de lingotes de silicio policristalino (resistencia a la flexión ≥80 MPa) que presentan una deformación <0,5 mm tras 2000 horas a 1560°C, superando significativamente a las alternativas de grafito.

El PBN domina las aplicaciones de gama alta gracias a su extrema pureza (>99,99%), su densificación intrínseca y su anisotropía térmica. En la fabricación de semiconductores de pureza ultra alta, las fuentes MBE evitan la contaminación por metales (Al, Fe), mientras que la tasa de desgasificación del PBN <5×10^-11 Torr-L/(s-cm^2) preserva la integridad de la película. El crecimiento vertical Bridgman (VB) de cristales de GaAs alcanza niveles de impurezas de carbono <10^15 átomos/cm^3 utilizando crisoles de PBN. Los sistemas de vacío críticos, como los colimadores de líneas de haz de sincrotrón (10^-10 Pa), utilizan revestimientos de PBN para evitar la desorción de hidrocarburos, y las fuentes de iones de espectrómetros de masas aprovechan su bajo rendimiento de pulverización catódica (<10^-4 átomos/ion). La gestión térmica direccional incluye disipadores térmicos de diodos láser en los que los sustratos de PBN de 2 mm ofrecen una conductividad en el plano de >200 W/(m-K) al tiempo que limitan la conducción en el eje c a 1,5 W/(m-K), y escudos de monitorización de colada continua que mantienen los extremos fríos a <200 °C a pesar de las zonas calientes de 1600 °C. La capacidad de PBN para dar forma casi de red produce estructuras de paredes finas como los tubos generadores de plasma de RF (0,8-1,2 mm de espesor, Ra<0,1 μm as-depositado), garantizando la uniformidad del plasma sin post-procesado. Un caso práctico de implantador iónico que utiliza cámaras de arco de PBN (pureza del 99,995%) redujo la contaminación metálica de las obleas de silicio a 5×10^9 átomos/cm2, dos órdenes de magnitud menos que los componentes de alúmina.

Cuadro 5 Mecanismo de decisión de selección

|

Dimensión de selección |

Condiciones preferidas HPBN |

Condiciones preferidas del PBN |

|

Requisito de pureza |

≤99,9% aceptable |

>99,99% (esencial para evitar trazas de contaminación) |

|

Nivel de vacío |

Alto vacío (HV, 10^-3~10^-7 Pa) |

Vacío ultraalto/extremo (UHV/XHV, <10^-8 Pa) |

|

Gestión térmica |

Distribución isotrópica del calor |

Anisotropía de ingeniería (plano a-b vs. eje c >100× diferencia) |

|

Complejidad geométrica |

Estructuras complejas en 3D (que requieren mecanizado) |

Estructuras tubulares/conchas de paredes finas (conformado por deposición directa) |

|

Restricción de costes |

Presupuesto medio-bajo |

Rendimiento superior justificado |

5.2 Interconectividad profunda de los escenarios de aplicación

Ventaja de pureza intrínseca:

El dominio del PBN en las aplicaciones de semiconductores tiene su origen en su pureza intrínseca. El proceso de deposición de vapor evita la introducción de elementos más allá del B y el O (por ejemplo, Ca, Al) presentes en los auxiliares de sinterización, mientras que incluso un 0,1% de B2O3 en HPBN puede volatilizarse por encima de 1400°C y contaminar las capas epitaxiales de InP.

Innovación en gestión térmica:

La anisotropía térmica del PBN permite arquitecturas revolucionarias de disipación del calor. En los módulos láser de kilovatios, los sustratos de PBN aumentan la eficacia de la disipación térmica en un 300%, al tiempo que limitan el aumento de temperatura en los componentes ópticos térmicamente sensibles a <5 °C, lo que supone una mejora significativa con respecto a los sustratos de AlN convencionales, que suelen provocar aumentos de temperatura de >30 °C.

Fig. 5 El proceso CVD también proporciona al PBN una estructura de capas casi perfecta, como se muestra en la figura siguiente. Esto da lugar a una conductividad térmica anisótropa: la conductividad térmica en la dirección de deposición (dirección A) y perpendicular al plano de deposición (dirección C) difiere en un factor de aproximadamente 20, lo que lo convierte en un material ideal para la fabricación de crisoles de crecimiento de cristales. Por lo tanto, los crisoles de PBN también son una opción popular en el campo del crecimiento de cristales de GaAs.

Mitigación del modo de fallo:

La aplicación de HPBN en cámaras de arco de plasma aprovecha sus características de desgaste uniforme. La estructura policristalina permite tasas de erosión por pulverización isotrópica (0,1-0,3 mm/1000h), mientras que el PBN puede sufrir delaminación capa a capa bajo bombardeo iónico debido a su estructura anisotrópica en capas.

6 Conclusiones

Las diferencias de rendimiento entre el nitruro de boro prensado en caliente (HPBN) y el nitruro de boro pirolítico (PBN) se deben a sus distintos procesos de fabricación. El HPBN, formado mediante sinterización de polvos, desarrolla una estructura policristalina con propiedades isotrópicas y buena maquinabilidad a menor coste. Sin embargo, la porosidad residual (0,5-3%) y los aditivos de sinterización limitan su pureza a ≤99,9%, lo que provoca una mayor desgasificación al vacío (~10^-8 Torr-L/(s-cm^2)). En cambio, el PBN forma granos columnares por deposición química de vapor, con una pureza superior al 99,995% y unos índices de desgasificación inferiores a 5×10^-11 Torr-L/(s-cm^2). Su conductividad térmica presenta una marcada anisotropía, alcanzando 220 W/(m-K) en el plano a-b pero sólo 2 W/(m-K) a lo largo del eje c, aunque la débil unión entre capas provoca fragilidad en el mecanizado.

La selección de la aplicación depende de los límites de rendimiento:

- El HPBN destaca en grandes crisoles fundidos (p. ej., fundición de cobre) y revestimientos de cámaras de plasma que requieren un mecanizado complejo o son sensibles a los costes.

- El PBN sigue siendo insustituible para crisoles MBE, cámaras de arco de implantadores iónicos y disipadores de calor láser que requieran una pureza >99,99% o una gestión térmica direccional.

El marco de selección prioriza tres parámetros críticos:

- Requisitos de vacío: PBN obligatorio para presiones <10^-8 Pa

- Gestión térmica: El PBN es esencial cuando se necesita conductividad direccional (>200 W/(m-K) en el plano con <3% de fugas a través del espesor)

- Umbral de coste: La PBN es preferible cuando las exigencias de rendimiento superan la facilidad de mecanizado y la sensibilidad al coste.

Los futuros avances deben abordar las limitaciones fundamentales: La HPBN requiere una mayor conductividad en el plano (actualmente <40 W/(m-K)), mientras que la PBN necesita una mayor tenacidad en el eje c. Las estructuras híbridas (por ejemplo, revestimientos de PBN sobre sustratos de HPBN) presentan soluciones viables, que ya han validado una mejora del 50% de la vida útil en bandejas portadoras de semiconductores.

Para aprovechar al máximo las ventajas únicas tanto del HPBN como del PBN, es primordial disponer de un acceso constante a materiales de alta calidad específicos para cada aplicación. Stanford Advanced Materials (SAM) está a la vanguardia de esta cadena de suministro, ofreciendo una amplia gama de productos de nitruro de boro adaptados para satisfacer las estrictas demandas de los sectores de semiconductores, aeroespacial e industrial. Más allá del suministro de productos, SAM ofrece asistencia técnica experta y soluciones personalizadas, lo que permite a los ingenieros y diseñadores de materiales optimizar el rendimiento y acelerar la innovación. La asociación con proveedores de confianza como SAM garantiza que el potencial transformador de los polimorfos de nitruro de boro se aproveche plenamente en las diversas y desafiantes fronteras tecnológicas.、

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento