¿Qué son las aleaciones maestras de aluminio?

Introducción

Las aleaciones maestras de aluminio son una parte fundamental de muchos productos metálicos. Se utilizan para ajustar las propiedades de las piezas fundidas de aluminio. En fundiciones y molinos, estas aleaciones ayudan a controlar la resistencia, la fluidez y la trabajabilidad. Su papel es muy importante en el procesamiento moderno de metales.

¿Qué son las aleaciones maestras de aluminio?

Lasaleaciones maestras de aluminio son mezclas de aluminio puro y elementos de aleación específicos. Estos elementos incluyen cobre, silicio, magnesio y zinc. La idea es añadir un alto porcentaje de un elemento a una pequeña cantidad de aluminio. A continuación, esta mezcla se introduce en una masa fundida mayor de aluminio. El objetivo es adaptar las propiedades de la aleación final.

Por ejemplo, una aleación maestra de aluminio-silicio suele contener entre un 15% y un 25% de silicio. Se utiliza en fundición porque el silicio mejora la fluidez. Al mejorar la fluidez, el metal llena más fácilmente los moldes. Así se consiguen superficies más lisas y menos defectos en las piezas fundidas. Del mismo modo, las aleaciones maestras de aluminio-cobre suelen tener entre un 10% y un 20% de cobre. Se utilizan para aumentar la resistencia del producto final.

Cuando se producen piezas de automoción, las fundiciones pueden añadir una aleación maestra con un alto contenido de magnesio. El magnesio mejora la fuerza y la resistencia de la aleación de aluminio final. En un caso, una planta utilizó una aleación maestra rica en magnesio y notificó una mayor resistencia a la tracción en sus bloques de motor. Los beneficios son reales y mensurables.

Las aleaciones maestras de aluminio también pueden ahorrar tiempo. Cuando se producen grandes volúmenes de piezas metálicas, la precisión es muy importante. En lugar de añadir pequeñas cantidades de elementos de aleación puros repetidamente, una aleación maestra se añade una vez para alcanzar el nivel deseado. De este modo se producen menos errores y el proceso es más fiable. También es una solución rentable. La aleación maestra se fabrica en condiciones controladas. Esto significa que su composición es precisa y repetible.

Tomemos como ejemplo la aleación maestra de aluminio-zinc. El zinc puede mejorar la resistencia al estrés del aluminio. Cuando se añade una aleación maestra con un alto contenido de zinc, la aleación final contiene la concentración adecuada para el trabajo. En la industria aeronáutica, las aleaciones con zinc se eligen porque ofrecen un buen equilibrio entre peso y resistencia. A pesar de que el aluminio es ligero, las propiedades mecánicas de la aleación final cumplen normas estrictas. Recuerdo una aplicación en la que una aleación rica en zinc ayudó a reducir las vibraciones no deseadas en un componente.

El proceso de producción de aleaciones maestras está establecido y es fiable. Una fundición calienta aluminio puro en un horno. Se introduce el elemento de aleación. La mezcla es uniforme y minuciosa. La aleación maestra se vierte en moldes para que se enfríe. Una vez solidificada, se corta en trozos. Estos trozos pueden añadirse posteriormente a la masa fundida en las proporciones adecuadas. Este método garantiza que las mezclas finales sean estables y cumplan los requisitos de diseño.

También tiene otras ventajas. Las aleaciones maestras reducen el riesgo de contaminación. Pequeñas cantidades de impurezas pueden afectar a todo el lote si se añaden individualmente. Con las aleaciones maestras, el mejor control de la química conduce a un producto más puro. Esto es vital cuando se producen artículos en los que la calidad no puede verse comprometida.

También cabe destacar que el uso de una aleación maestra simplifica la recalibración. Cuando se produce un error, puede añadirse un pequeño volumen de aleación maestra para corregir la composición. Esto es más fácil que volver a fundir todo el lote. La precisión se mantiene con un desperdicio mínimo. Muchas plantas utilizan este método porque es práctico y eficaz.

A menudo menciono que la compatibilidad es clave. El aluminio base y los elementos de aleación deben funcionar bien juntos. Un desequilibrio podría provocar fases no deseadas o defectos. Por ejemplo, un exceso de un elemento puede hacer que el aluminio se vuelva quebradizo. Por eso es fundamental una medición precisa. En la práctica, después de añadir la aleación maestra, se realizan pruebas estándar. Estas pruebas garantizan que la composición final es la prevista.

Cuando hablo con los ingenieros más noveles, subrayo que la ciencia que hay detrás de estas aleaciones está bien establecida. Décadas de ensayo y error han dado lugar a recetas específicas. Por ejemplo, las aleaciones de aluminio y magnesio se utilizan mucho en las latas de bebidas. Proporcionan el equilibrio perfecto entre peso y durabilidad. La aleación maestra ayuda a alcanzar el nivel preciso de magnesio, lo que confiere a las latas la resistencia necesaria para contener bebidas carbonatadas sin ser demasiado pesadas.

Las propiedades de las aleaciones maestras de aluminio dependen del elemento de aleación elegido. Son conocidas por su homogeneidad. Esto significa que cada pequeña pieza de aleación maestra tiene una composición consistente. La consistencia es muy importante en la producción a gran escala. Con cada adición, el metal fundido alcanza gradualmente una composición estable y deseada.

Otra ventaja clave es la facilidad de manipulación. Las aleaciones maestras se producen en lotes controlados. Esto proporciona a las industrias confianza en la materia prima. Es un paso sencillo que tiene un gran impacto en el producto final. Por ejemplo, una fundición de acero que utiliza aleaciones maestras de aluminio puede controlar la microestructura del metal final. El resultado es un producto que satisface necesidades de diseño específicas.

Un caso real es la producción de bloques de motor. En un proceso de este tipo, se añadieron aleaciones maestras de aluminio que contenían cobre y magnesio. La aleación final mostró una mayor resistencia al calor. En aplicaciones de automoción, esto es crucial porque el metal debe funcionar a altas tensiones y temperaturas. El uso de aleaciones maestras ayudó al fabricante a cumplir las pruebas de calidad y las normas de rendimiento.

Conclusión

En resumen, las aleaciones maestras de aluminio son muy útiles en las aplicaciones industriales modernas. Ayudan a adaptar las propiedades de las aleaciones de aluminio. Su papel en la mejora de la resistencia, la trabajabilidad, la fluidez y la fiabilidad no puede exagerarse. Se encuentran aplicaciones en la industria del automóvil, aeroespacial, envasado de bebidas y muchas otras áreas. Para más información sobre aleaciones maestras, consulte Stanford Advanced Materials (SAM).

Preguntas más frecuentes

F: ¿Qué son las aleaciones maestras de aluminio?

P: Las aleaciones maestras de aluminio son mezclas de aluminio con altos niveles de un elemento de aleación que se utilizan para ajustar las propiedades de las aleaciones de aluminio fundido.

F: ¿Qué ventajas aportan las aleaciones maestras de aluminio al proceso de producción?

P: Mejoran la fluidez, la resistencia y la consistencia del producto final, reduciendo los errores y garantizando un proceso de fabricación fiable.

F: ¿Pueden las aleaciones maestras ajustar las propiedades en la producción a gran escala?

P: Sí, permiten adiciones controladas para lograr composiciones de aleación precisas, cruciales para mantener la calidad en la fabricación a gran escala.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

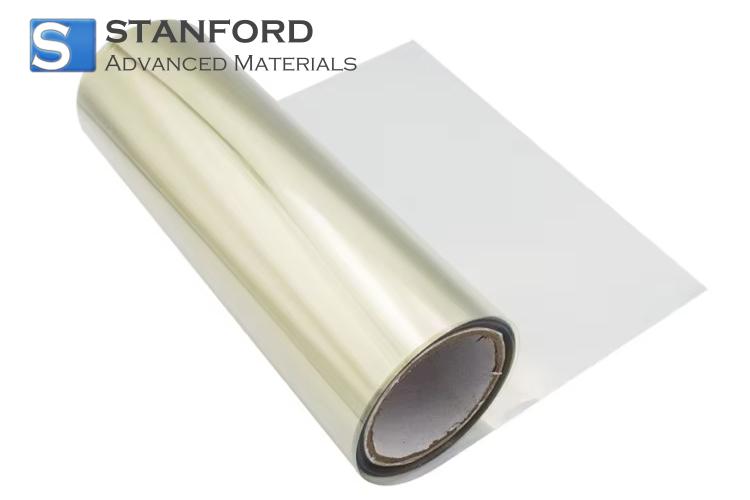

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

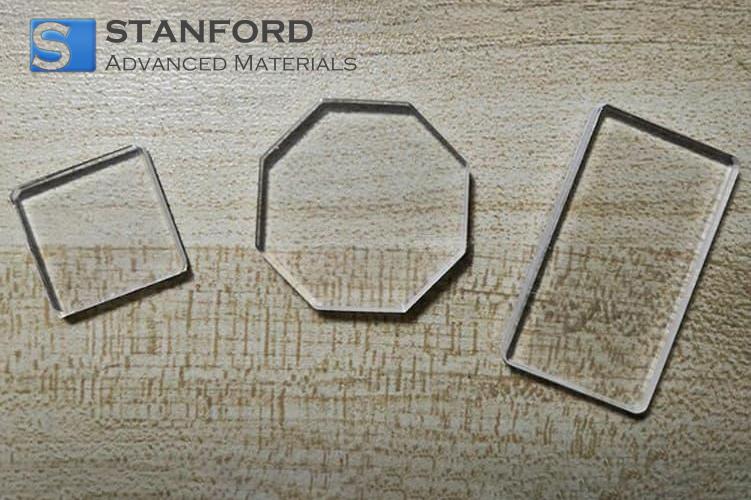

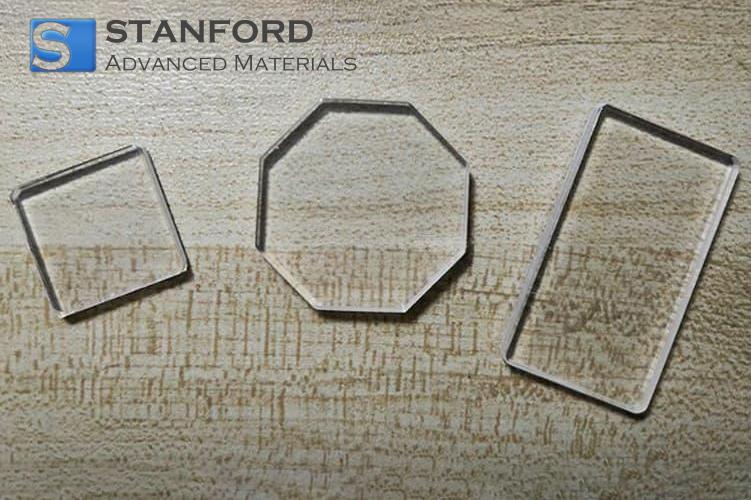

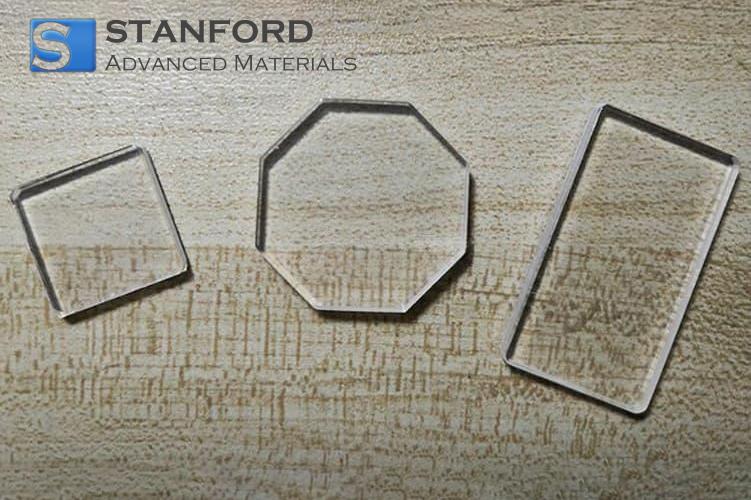

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento