Polvo esférico en la fabricación aditiva

1 Introducción

Las tecnologías de fabricación aditiva (Additive Manufacturing Technologies, AM), o impresión 3D (3DP), son una tecnología de fabricación de piezas sólidas mediante la acumulación de material capa a capa a partir de datos CAD tridimensionales.

El desarrollo histórico de la tecnología de impresión 3D es un proceso de progreso y expansión continuos. Desde los primeros días del prototipado rápido hasta la amplia gama de aplicaciones actuales, la tecnología de impresión 3D se ha utilizado en campos del diseño y la fabricación como el diseño de joyas, el diseño y la fabricación de calzado, el diseño industrial, el diseño arquitectónico, el diseño y la construcción de ingeniería, el diseño y la fabricación de automóviles, la industria aeroespacial, la odontología y otros campos médicos.

Fig. 1 La tecnología de impresión 3D se ha utilizado ampliamente

2 Tecnologías de fabricación aditiva y desarrollo histórico

La fabricación aditiva (AM), también conocida como impresión 3D, es una tecnología de fabricación avanzada que construye directamente entidades tridimensionales apilando materiales capa a capa. Con la fabricación sustractiva tradicional (como el corte) y la fabricación iso-material (como la fundición) es diferente, AM se basa en el principio de "discreto - apilamiento", sin necesidad de moldes o herramientas complejas, puede ser directamente basado en el modelo digital para completar la fabricación, con un alto grado de libertad de diseño, alta utilización de materiales, y se puede personalizar rápidamente estructuras complejas y otras ventajas significativas.

La tecnología de fabricación aditiva (AM) es especialmente adecuada para la fabricación de piezas muy complejas que son difíciles de conformar mediante procesos tradicionales, y resuelve eficazmente los puntos débiles de la fabricación tradicional, como la baja productividad, los largos plazos de entrega y los elevados costes. Su principal ventaja radica en que rompe las limitaciones del diseño y construye geometrías complejas (por ejemplo, guías internas, componentes de paredes delgadas) directamente a través de capacidades de forma casi neta, reduciendo significativamente el número de piezas y los requisitos de ensamblaje, al tiempo que logra la optimización del rendimiento (por ejemplo, diseño ligero). Además, la AM permite ciclos iterativos rápidos de "diseño-fallo-reparación", lo que reduce drásticamente los ciclos de desarrollo de productos y permite una producción económica de piezas únicas o descatalogadas. Mediante el apilamiento preciso de material capa por capa, la tecnología reduce el desperdicio de material a menos del 10% de los procesos convencionales (optimización de la relación de compra-vuelta), proporcionando así soluciones de fabricación eficientes y flexibles para aplicaciones de gama alta como la propulsión aeroespacial y nuclear, al tiempo que se reducen los costes.

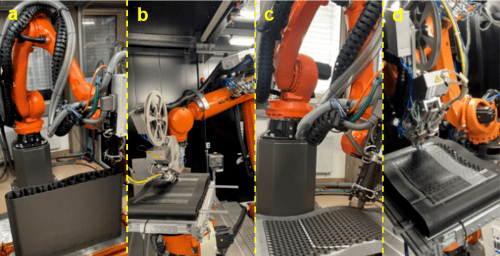

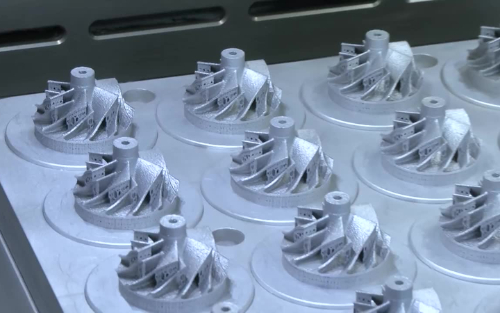

Fig. 2 Novedosa tecnología de fabricación aditiva de materiales compuestos desarrollada para estructuras aeroespaciales

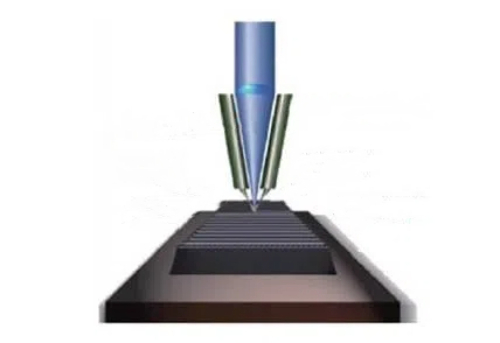

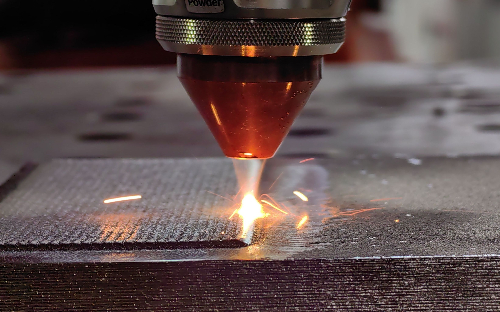

La tecnología de fabricación aditiva puede dividirse en varios tipos según el principio de formación y las propiedades del material, incluyendo principalmente la fusión de lecho de polvo (como SLM/EBM), la extrusión de material (como FDM), la fotopolimerización (como SLA/DLP) y la deposición de energía dirigida (DED). El principio básico es formar materiales capa por capa mediante modelado digital: primero se utiliza el diseño asistido por ordenador (CAD) para construir un modelo tridimensional y cortarlo en datos de capas bidimensionales; posteriormente, el equipo controla la fuente de energía (por ejemplo, láser, haz electrónico) o el dispositivo de extrusión según los datos de las capas, fundiendo selectivamente el polvo, curando la resina o extruyendo el material termoplástico, y apilándolo capa por capa para formar la entidad. Por ejemplo, la tecnología de fusión de lecho metálico en polvo (SLM) funde con precisión el polvo metálico mediante láseres de alta energía, apilando capas para formar piezas de alta densidad, mientras que la tecnología de fotopolimerización (SLA) utiliza láseres UV para escanear resinas fotosensibles líquidas y curarlas para formar estructuras finas. Tras la impresión, es necesario un postprocesado, como el desempolvado, el tratamiento térmico o el pulido de la superficie, para obtener finalmente un producto acabado que cumpla los requisitos de rendimiento. Todo el proceso no requiere moldes, lo que favorece el diseño libre y la fabricación eficiente de estructuras geométricas complejas.

Tabla 1 EBM frente a SLM

|

Caracterización |

EBM |

SLM |

|

Fuente de energía |

Haz de electrones |

Láser |

|

Entorno |

Alto vacío |

Gas inerte (por ejemplo, argón) |

|

Materiales aplicables |

Metales de alto punto de fusión (titanio, tantalio, tungsteno, etc.) |

Acero inoxidable, aleaciones de aluminio, aleaciones de cobalto-cromo, etc. |

|

Tamaño de la pieza |

Tamaño grande, capa gruesa |

Tamaño pequeño y mediano, detalles de alta precisión |

El proceso de fabricación aditiva (AM) comienza con la fase de diseño y preprocesamiento, que abarca toda una serie de preparativos, desde el análisis de la estructura de la pieza y la validación del modelo hasta la planificación de la disposición de la construcción, en la que la optimización de la generación de soporte y las rutas de corte del modelo determinan directamente la precisión y la eficacia de la fabricación posterior. El diseño del material debe coordinarse estrechamente con las características del material metálico; por ejemplo, la distribución del tamaño de las partículas y la fluidez del polvo afectan directamente a la calidad del esparcido del polvo. Tras la fabricación, el postprocesado incluye la eliminación del polvo, el tratamiento térmico para eliminar las tensiones residuales, la eliminación de la estructura de soporte y la separación de las placas, seguido de un mecanizado de precisión (por ejemplo, soldadura, pulido) y pruebas rigurosas (por ejemplo, pruebas no destructivas) para garantizar que la pieza cumple las normas de servicio. La fase de ensamblaje combina pruebas de validación y certificación metalúrgica para formar un programa completo de producción de piezas, con procesos de revestimiento especializados (por ejemplo, revestimientos de barrera térmica) para mejorar la resistencia al calor y la oxidación, especialmente en entornos de altas temperaturas. Todo el proceso se basa en un ciclo de vida iterativo para optimizar continuamente los parámetros del proceso y las propiedades de los materiales, por ejemplo, en referencia al modelo propuesto por Gradi et al. (2021), y a través del ciclo "Diseñar-Fabricar-Probar-Mejorar", se puede lograr una transición sin fisuras desde la creación de prototipos hasta la producción en serie, lo que en última instancia garantizará la fiabilidad y el rendimiento duradero de la pieza de AM en condiciones de funcionamiento extremas. Fiabilidad y longevidad de las piezas de AM en condiciones de funcionamiento extremas.

En la década de 1980, la primera tecnología de impresión en 3D hizo su aparición. Esta fase de la tecnología se conocía como prototipado rápido (Rapid Prototyping), y su concepto central consistía en imprimir objetos capa por capa a partir de un modelo digital para permitir la creación rápida de prototipos. Comenzó a madurar en la fase media de desarrollo, desde los años 90 hasta principios del siglo XXI, y no sólo se aplicó al diseño industrial, el modelado y la creación de prototipos, sino que también empezó a penetrar en los campos de la medicina, la aviación, la automoción y la arquitectura. Tras entrar en el siglo XXI, la tecnología de impresión 3D ha realizado avances más significativos, no sólo capaz de imprimir estructuras complejas y piezas de precisión, sino también de lograr una impresión multimaterial y multicolor. Esto hace que la aplicación de la impresión 3D en la fabricación, la medicina, la industria aeroespacial y muchos otros campos sea más amplia y profunda.

Fig. 3 Tecnología de fabricación aditiva

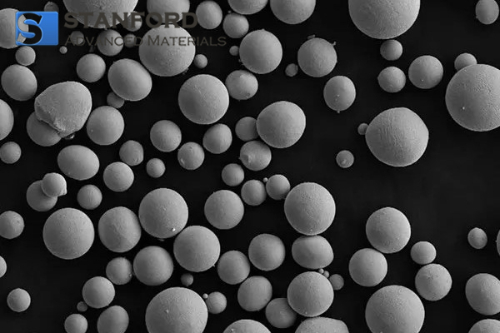

3 Polvo esférico: Material básico y clave para el desarrollo de la tecnología de fabricación aditiva

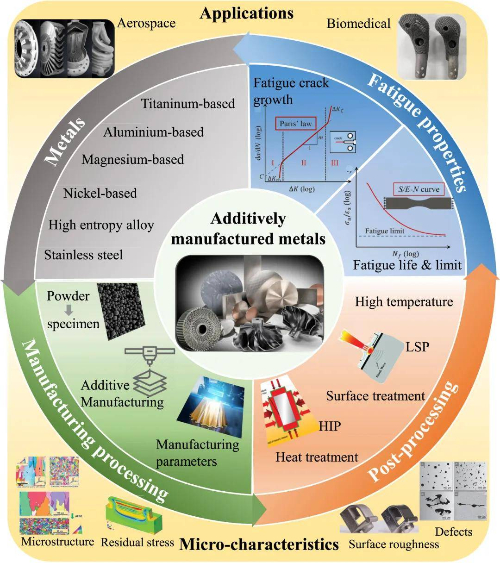

Los polvos esféricos son polvos metálicos o de aleación preparados mediante procesos avanzados con una morfología de partícula esférica o esferoidal casi perfecta y se consideran el "patrón oro" en el campo de la fabricación aditiva (AM). La principal ventaja de este tipo de polvo radica en sus propiedades físicas únicas: su elevada esfericidad (coeficiente de esfericidad cercano a 1) permite distribuirlo uniformemente en el proceso de esparcimiento del polvo, reduciendo significativamente la porosidad entre capas; su excelente movilidad garantiza un rápido llenado del polvo en cavidades complejas o estructuras finas, mejorando así la eficacia de la impresión; al mismo tiempo, el estricto control del bajo contenido de oxígeno (por ejemplo, polvos de aleación de titanio con un contenido de oxígeno inferior al 0,15%) evita el impacto negativo de las impurezas en las propiedades mecánicas de las piezas. El estricto control del bajo contenido de oxígeno (por ejemplo, polvos de aleación de titanio con un contenido de oxígeno inferior al 0,15%) evita el impacto negativo de las impurezas en las propiedades mecánicas de las piezas. Además, a través de la estrecha distribución del tamaño de las partículas (por ejemplo, 15-60 μm para la tecnología de fusión selectiva por láser), el polvo esférico puede satisfacer las necesidades específicas de los diferentes procesos de fabricación aditiva sobre el tamaño del material, sentando las bases para un moldeo de alta calidad.

Los polvos esféricos desempeñan un papel insustituible en la tecnología de fabricación aditiva. Sus propiedades de alta fluidez y acumulación homogénea determinan directamente la densidad y el rendimiento de la pieza impresa - por ejemplo, el uso de polvos esféricos de aleación de titanio (por ejemplo, Ti-6Al-4V) en el proceso de fusión de lecho de polvo láser (LPBF) da como resultado una densidad de pieza del 99,9%, reduciendo eficazmente las grietas y las tensiones residuales. Esta propiedad del material también confiere a la tecnología AM la capacidad de superar las limitaciones tradicionales de fabricación: desde los canales de refrigeración del interior de un álabe de motor aeronáutico hasta la estructura porosa de un implante óseo personalizado en el campo de la medicina, los polvos esféricos permiten el diseño libre de geometrías complejas optimizadas tanto para la funcionalidad como para la ligereza. Al mismo tiempo, las características de apilamiento capa por capa de la tecnología AM combinadas con las eficientes características de llenado de los polvos esféricos pueden aumentar la tasa de utilización del material hasta más del 90%, reduciendo significativamente los costes de producción y el desperdicio de recursos. En la industria aeroespacial, los álabes de turbina fabricados con aleaciones esféricas de alta temperatura (como Inconel 718) pueden soportar entornos extremos de más de 1.000 grados Celsius; en la industria médica, los polvos de aleación de titanio biocompatibles se utilizan para producir en serie implantes estandarizados mediante la tecnología de fusión por haz de electrones (EBM) a un coste un 80% inferior al de los procesos tradicionales.

Fig. 4 Polvo esférico de titanio TC4 (Ti-6Al-4V)

El proceso de preparación del polvo esférico determina directamente su calidad y su coste. Actualmente, las principales tecnologías incluyen la aerosolización, el método de electrodo giratorio de plasma (PREP) y la esferonización por plasma de alta energía (HEPS). El método de aerosolización mediante el flujo de aire a alta velocidad de la corriente de líquido metálico roto en microgotas y enfriado en un polvo esférico, ocupa más del 80% de la cuota de mercado, pero su control del contenido de oxígeno y los costes de los equipos siguen siendo cuellos de botella; la tecnología PREP mediante el electrodo giratorio de la fusión del plasma para producir polvo de alta pureza, especialmente para el titanio y otros metales reactivos, pero el alto consumo de energía limita la escala de aplicación. En los últimos años, la aparición de la tecnología HEPS a través del plasma de polvo irregular para el segundo tratamiento esférico, no sólo mejoró la calidad del polvo reciclado, sino que también logró el 100% de reciclaje de residuos de titanio, promoviendo el proceso de fabricación verde. Sin embargo, la industria sigue enfrentándose a serios retos: la dependencia de las importaciones de equipos de atomización de alta gama ha dado lugar a bajos rendimientos de los polvos de producción nacional (menos del 80% en el caso del polvo de titanio), mientras que las fluctuaciones en la distribución del tamaño de las partículas y el contenido de oxígeno de los polvos pueden provocar variaciones entre lotes en el rendimiento de las piezas, lo que resulta especialmente crítico para el sector aeroespacial y otros campos de alto nivel.

Aunque las características de alta fluidez y dispersión uniforme del polvo esférico proporcionan una base de alta calidad para la fabricación aditiva (AM), la rugosidad de la superficie después de la impresión (el valor Ra suele ser de 5,5-8,9 μm) aún debe optimizarse mediante tecnología de postprocesado para cumplir los requisitos funcionales en condiciones de trabajo extremas. Tomando como ejemplo las piezas de tungsteno formadas por fusión de lecho de polvo láser (L-PBF), la rugosidad de la superficie en la dirección vertical (Ra 5,5 μm) es significativamente inferior a la de la dirección inclinada (por ejemplo, Ra 8,9 μm para una superficie orientada 45° hacia abajo), que debe combinarse con el pulido químico-mecánico (CMP) o el pulido electroquímico para reducir el valor Ra a menos de 1 μm, reduciendo así la concentración de tensiones y mejorando la vida a fatiga. Además, las tecnologías de revestimiento protector son esenciales para los entornos corrosivos y de altas temperaturas: las superficies externas pueden revestirse con revestimientos de difusión de lodos de ferrocromo-silicio, que se sinterizan a altas temperaturas para formar una capa de óxido densa con resistencia a temperaturas de hasta 1.300 °C, mientras que las complejas vías de flujo internas se basan en la tecnología de pulverización térmica de MoSi₂, que mejora la resistencia a la oxidación manteniendo la precisión geométrica. Estos tratamientos superficiales no solo compensan las limitaciones de la rugosidad nativa de la AM, sino que también promueven avances de fiabilidad en aplicaciones de gama alta como toberas aeroespaciales y componentes de reactores nucleares mediante efectos sinérgicos con polvos esféricos (por ejemplo, distribución de tamaño de partícula estrecha para reducir las pérdidas por pulido).

Fig. 5 Fusión de lecho de polvo por láser

4 Diferentes tipos de polvos esféricos para diferentes tecnologías y aplicaciones de fabricación aditiva

4.1 Fusión selectiva por láser (SLM): Un innovador en la fabricación de precisión

La fusión selectiva por láser (SLM) utiliza láseres de alta energía para fundir polvos metálicos capa por capa, especializándose en el moldeo de alta precisión de estructuras complejas, especialmente para la fabricación de pequeñas piezas de precisión. Los requisitos de rendimiento del polvo son estrictos: el tamaño de las partículas debe controlarse entre 15 y 60 μm, la esfericidad debe ser superior a 0,9, el contenido de oxígeno debe ser inferior al 0,15% y no debe haber polvo hueco para garantizar la estabilidad del baño de fusión y las densidades de las piezas. Por ejemplo, en el campo aeroespacial, las palas de aleación de titanio para motores aéreos (por ejemplo, Ti-6Al-4V) fabricadas mediante tecnología SLM consiguen una reducción de peso del 30% manteniendo la resistencia a altas temperaturas gracias al diseño de la estructura interna en forma de panal; y en el campo médico, los implantes ortopédicos personalizados de aleación de titanio impresos mediante SLM acortan el ciclo de recuperación del paciente gracias a la superficie porosa para promover el crecimiento de los osteoblastos.

Fig. 6 Fusión selectiva por láser (SLM)

4.2 Fusión selectiva por haz de electrones (EBSM): Una solución eficaz para piezas de gran tamaño

La fusión selectiva por haz de electrones (EBSM) utiliza el alto poder de penetración de un haz de electrones de alta energía y es adecuada para la fabricación rápida de piezas de gran tamaño y capas gruesas. Los polvos deben tener un gran tamaño de partícula, entre 45 y 105 μm, una alta densidad aparente y una excelente resistencia al calor. Algunos ejemplos típicos son la fabricación de grandes bastidores de carga en el sector aeroespacial: tomando como ejemplo el bastidor de carga de aleación de titanio del caza J-31, la tecnología EBSM ha multiplicado por 5 la tasa de utilización de material, reduciendo significativamente el desperdicio de materias primas. Además, en la industria del automóvil, la tecnología EBSM combinada con polvo de aleación de cobre (como CuCrZr) para fabricar componentes de disipación de calor de alta eficiencia, y a través de la optimización del diseño del canal de flujo, la eficiencia de disipación de calor de los motores de vehículos eléctricos se ha incrementado en un 40%.

Fig. 7 Fusión por zona selectiva con haz de electrones (EBSM)

4.3 Deposición por fusión láser (LMD): una potente herramienta para la reparación y el refuerzo de grandes piezas

La deposición por fusión láser (LMD) se utiliza para reparar o reforzar rápidamente la superficie de piezas grandes mediante la alimentación simultánea de polvos con un láser de alta energía. La tecnología requiere una alta fluidez del polvo, con un rango de tamaño de partícula de 90-250 μm, y una alta pureza para garantizar el rendimiento de la capa de revestimiento. En el campo aeroespacial, la tecnología LMD se utiliza para reparar piezas de desgaste de álabes de turbina, a través del diseño de material de gradiente (como aleación a base de cobalto y revestimientos compuestos de carburo de tungsteno) para prolongar la vida útil del álabe tres veces; en la industria de maquinaria pesada, la tecnología LMD moldea directamente grandes cuerpos de válvulas hidráulicas, a través del diseño integrado del corredor interno para reducir la interfaz de montaje, reduciendo el riesgo de fugas hasta en un 70%.

Fig. 8 Deposición por fusión láser (LMD)

4.4 Aplicaciones intersectoriales: Penetración de la tecnología desde la industria aeroespacial de vanguardia hasta la electrónica de consumo

Aeroespacial: Las tecnologías SLM y EBSM combinan polvo de titanio esférico y polvo de aleación de alta temperatura para promover la ligereza y la innovación estructural. Por ejemplo, la cámara de combustión de cierto modelo de cohete utiliza tecnología SLM para integrar más de 200 canales de refrigeración, con una resistencia a la temperatura superior a 1.200℃.

Medicina y sanidad: La tecnología EBSM utiliza polvo de titanio biocompatible para producir en masa implantes ortopédicos estandarizados, reduciendo los costes en un 80% en comparación con los procesos tradicionales y logrando una rápida osteointegración postoperatoria gracias al diseño de estructuras porosas.

Electrónica de consumo: se prepara polvo de titanio de tamaño de partícula pequeño (<30μm) mediante tecnología HDH (deshidrogenación hidrogenada) y esferonización por plasma de alta energía (HEPS) para la impresión 3D de marcos intermedios de aleación de titanio de teléfonos móviles, con un rendimiento superior al 80%, teniendo en cuenta las necesidades de resistencia y delgadez, para satisfacer las necesidades de Apple, Huawei y otros modelos de gama alta para la producción en masa.

5 Tendencias futuras: Innovación de materiales y desarrollo sostenible

En la actualidad, aunque la tecnología de fabricación aditiva ha logrado aplicaciones revolucionarias en los sectores aeroespacial y médico, entre otros, sigue enfrentándose a retos como las limitaciones de rendimiento de los materiales, los elevados costes de los procesos y la sostenibilidad de los recursos. Por ejemplo, el polvo de aleación de titanio convencional es propenso a la fluencia y la deformación en entornos de temperaturas extremadamente altas (>1000°C), mientras que la tecnología convencional de reciclaje de polvo residual tiene una tasa de reutilización inferior al 50% debido a problemas de oxidación. En este contexto, la innovación de materiales y los procesos inteligentes se han convertido en la clave para romper el hielo: la superaleación GRX-810 desarrollada por la NASA ha triplicado su resistencia en comparación con las aleaciones convencionales a base de níquel a 1200°C gracias a la tecnología de refuerzo por dispersión de óxidos (ODS), ofreciendo la posibilidad de cámaras de combustión de motores de cohetes reutilizables de próxima generación; al mismo tiempo, los sistemas de optimización de procesos impulsados por IA (p. ej.p. ej. Siemens AM Monitor) mediante la supervisión en tiempo real de la morfología del baño de fusión y la distribución del campo térmico, la potencia del láser y la trayectoria de exploración se ajustan dinámicamente para reducir la porosidad de la pieza del 2% a menos del 0,5%.

En términos de desarrollo sostenible, la tecnología de esferonización por plasma de alta energía (HEPS) puede conseguir un reciclaje del 100% convirtiendo la chatarra de titanio en polvo esférico de gran pureza, lo que, combinado con el escalado de los equipos (por ejemplo, los láseres ATLAS de GE Additive permiten imprimir piezas de 1 metro de tamaño), favorece la fabricación a bajo coste de piezas aeroespaciales de gran tamaño (por ejemplo, toberas de cohetes de 40 pulgadas). Con más visión de futuro, el campo de la fabricación in situ en el espacio (ISAM) está explorando el uso de los óxidos metálicos del suelo lunar (como la ilmenita) para preparar directamente polvos esféricos: el proyecto "PROSPECT" de la ESA ha extraído con éxito polvos de titanio del suelo lunar simulado. El futuro puede hacer realidad la impresión 3D en la superficie lunar de cápsulas de blindaje contra la radiación y tanques de almacenamiento de combustible, reduciendo significativamente el coste del transporte de materiales para la exploración del espacio profundo.

Del laboratorio a la industrialización, la fabricación aditiva es la diversificación de materiales, la inteligencia de procesos y la reconstrucción de recursos en bucle cerrado de un paradigma de fabricación de alta gama, y el polvo esférico como portador central de este cambio, seguirá liderando la expansión de los límites tecnológicos.

Fig. 9 El futuro de la tecnología de impresión 3D

6 Conclusión

Como piedra angular de la tecnología de fabricación aditiva (AM), los polvos esféricos se han convertido en un material clave para romper los límites de la fabricación tradicional debido a su alta esfericidad, excelente fluidez y bajo contenido en oxígeno. Desde palas aeroespaciales de precisión mediante fusión selectiva por zonas con láser (SLM), pasando por grandes piezas estructurales aeroespaciales mediante fusión selectiva por zonas con haz de electrones (EBSM), hasta reparaciones mecánicas pesadas mediante deposición de revestimiento por láser (LMD), los polvos esféricos han mejorado significativamente la densificación, el peso ligero y la integración funcional de las piezas al adaptarse con precisión a las necesidades de los distintos procesos (por ejemplo, rango de tamaño de partícula, estabilidad térmica). En el campo aeroespacial, aleación de titanio y polvo de aleación de alta temperatura para ayudar a la integración de la cámara de combustión de más de 200 canales de refrigeración, resistencia a la temperatura superó 1200 ℃; en el campo médico, implantes de aleación de titanio poroso a través del diseño de biocompatibilidad para promover el tratamiento personalizado; electrónica de consumo se basan en polvo de titanio de tamaño de partícula pequeño para lograr una alta eficiencia del marco medio de la producción en masa de teléfonos móviles, la tasa de rendimiento de más del 80%.

Sin embargo, la industria sigue enfrentándose a elevados costes de preparación (como el equipo de esferonización por plasma, que depende de las importaciones), fluctuaciones en el rendimiento del polvo (control del contenido de oxígeno y de la distribución del tamaño de las partículas), y la falta de estandarización y otros retos. En el futuro, la innovación de materiales y la tecnología inteligente se convertirán en el núcleo del avance: La superaleación GRX-810 de la NASA se refuerza mediante la dispersión de óxido, y la resistencia a altas temperaturas se multiplica por dos; el sistema de optimización de procesos impulsado por IA puede regular los parámetros del baño de fusión en tiempo real, y reducir la porosidad por debajo del 0,5%. En términos de sostenibilidad, las tecnologías de reciclado de polvo residual (por ejemplo, HEPS) y el escalado de equipos (por ejemplo, la impresión de piezas de 1 metro) están impulsando una revolución en la eficiencia de los recursos, mientras que la fabricación in situ en el espacio (ISAM) ofrece la posibilidad de exploración "in situ" del espacio profundo mediante la extracción de polvo de titanio del suelo lunar.

Del laboratorio a la industrialización, la fabricación aditiva está reconstruyendo el paradigma de la fabricación de alta gama con diversificación de materiales, inteligencia de procesos y recursos de bucle cerrado. El polvo esférico, como portador central de este cambio, no sólo es la piedra angular de los avances tecnológicos, sino también la clave para promover la modernización de los sectores aeroespacial, médico y sanitario, y de la energía verde. Con la profundización de la cooperación mundial en I+D y la innovación de la cadena industrial, la tecnología AM se acelerará hacia un futuro más eficiente y sostenible, inyectando un poder duradero para que la humanidad explore entornos extremos y haga realidad la visión de la Industria 4.0.

Lectura relacionada:

Polvos esféricos atomizados con gas: Afrontar los retos tecnológicos y prácticos

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento