¿Qué es la granulación de polvo cerámico Si3N4?

Las cerámicas de nitruro de silicio (Si3N4 ) tienen excelentes propiedades mecánicas, como alta resistencia, alta dureza, buena tenacidad a la fractura y propiedades autolubricantes únicas, que se han convertido en un punto caliente de la investigación de cerámicas de alto rendimiento.

Los polvos cerámicos Si3N4 son la materia prima clave para la preparación de cerámicas Si3N4. La forma de granulación de los polvos es el paso clave que afecta a las propiedades de la cerámica, que tiene un impacto importante en la densidad y las propiedades mecánicas de los productos cerámicos Si3N4 finales. Por lo tanto, es de gran importancia para la preparación de cerámicas Si3N4 de alto rendimiento estudiar el método de tratamiento de granulación del polvo Si3N4 y seleccionar el mejor esquema de tratamiento del polvo de acuerdo con la situación real de producción.

![]()

El método de granulación de los polvos cerámicos de nitruro de silicio

En la producción industrial, los métodos de granulación de los polvos cerámicos Si3N4 incluyen principalmente la granulación por rodillo seco, el prensado isostático en frío y la granulación por pulverización. En comparación con otros polvos cerámicos de óxido, la cerámica Si3N4 es más sensible a la temperatura durante el proceso de sinterización, por lo que tiene mayores requisitos en cuanto al tamaño de las partículas de polvo y la consistencia de la morfología de la superficie.

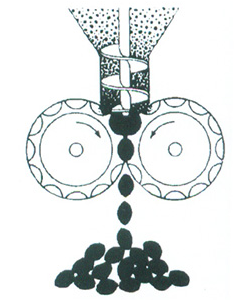

1. Granulación por rodillo seco

La granulación por rodillo seco se refiere al proceso de extrusión en seco en el que el polvo cerámico Si3N4 con un contenido de agua inferior al 10% se comprime en una lámina y, a continuación, el material en forma de bloque se transforma en un material granular de acuerdo con los requisitos de uso mediante el proceso de trituración, granulación y cribado. La granulación por rodillo seco se basa principalmente en la presión externa para hacer que el polvo se comprima en forma de lámina a través de dos espacios entre rodillos en lugar de girar. En el proceso de laminación, la densidad real del material puede aumentar entre 1,5 y 3 veces, a fin de cumplir determinados requisitos de resistencia.

Las ventajas de la tecnología de granulación por rodillo seco son la alta eficacia de granulación y el bajo coste de producción. En comparación con la granulación por pulverización, la granulación por presión en seco requiere un menor contenido de aglutinante.

2. Granulación por presión isostática en frío

La granulación por presión isostática en frío se refiere al proceso de granulación en el que el polvo cerámico Si3N4 se coloca en un molde específico y luego se coloca en el equipo de presión isostática en frío para ser prensado en una pieza en bruto a través del proceso de presión isostática en frío y luego se rompe y se tamiza por la trituradora. La ventaja de la granulación por presión isostática en frío es que aprovecha la incompresibilidad del medio líquido y la transferencia uniforme de la presión, de modo que la muestra se puede presurizar uniformemente desde todas las direcciones para garantizar la presión uniforme y constante en todas las direcciones del polvo.

3. Granulación por pulverización

La granulación por pulverización se refiere al método de granulación en el que la suspensión mezclada se pulveriza directamente en aire caliente y se seca rápidamente para obtener partículas de polvo esféricas con formas regulares. Normalmente, se utiliza un equipo de granulación por pulverización centrífuga o a presión para mezclar la lechada de Si3N4 y granular al mismo tiempo, de modo que el polvo de Si3N4 se distribuye uniformemente. De este modo, se mejoran la esfericidad de las partículas de Si3N4 y la fluidez del polvo, y se mejora la distribución del tamaño de las partículas del polvo. Los polvos esféricos de Si3N4 con alta uniformidad y consistencia se prepararon optimizando los parámetros del proceso de granulación por pulverización. Factores como la temperatura, la presión, la velocidad de alimentación, el tiempo de mezclado y el tipo de aglutinante tienen una influencia importante en el tamaño y la dispersión del polvo de Si3N4 tras la granulación.

Las ventajas del proceso de granulación por pulverización son que puede evitar la aglomeración y la separación por sedimentación de los componentes en la pasta, mantener la uniformidad original de la pasta y obtener una distribución uniforme del tamaño de las partículas y una buena fluidez. La tecnología de granulación por pulverización puede realizar una producción automática continua, mejorar la eficiencia de la producción y reducir la contaminación por polvo. La aplicación de la tecnología de granulación por pulverización puede mejorar la densidad y uniformidad de la pieza en bruto, así como el rendimiento de sinterización de la pieza en bruto. La tecnología de granulación por pulverización se ha utilizado ampliamente en la industria química, la metalurgia, la cerámica, el cemento, la alimentación, la medicina y otros campos industriales.

Además, la elección del aglutinante también es un factor importante en el proceso de granulación por pulverización. En la actualidad, los adhesivos más utilizados para la granulación por pulverización son la resina fenólica y el alcohol polivinílico. El etilenglicol es fácilmente soluble en etanol y puede mezclarse completamente mediante el molino de bolas rodantes. Tras el tratamiento, las partículas de polvo son uniformes, con buena esfericidad y alta actividad de sinterización.

De la tecnología de granulación de polvo cerámico Si3N4 se desprende que la ingeniería de postratamiento del polvo es una ingeniería de sistemas que incluye muchas unidades de multidisciplina y multicategoría. Como nueva industria, la granulación de polvo atrae cada vez más atención. Con el rápido desarrollo de la tecnología y los equipos de granulación, la granulación de polvo se ha utilizado ampliamente.

- FIN

Sobre la autora

Cathie Montanez es Científica de Proyectos en Stanford Advanced Materials (SAM). En su día fue profesora de investigación en la escuela de ciencia e ingeniería de materiales de la universidad, y ahora es responsable de las pruebas de rendimiento y la orientación técnica de los productos de SAM, como metales refractarios, cerámica, crisoles de laboratorio y barras de molienda, entre otros.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento