Efecto de la adición de niobio en la soldadura

1. El niobio sirve como elemento de aleación para mejorar el rendimiento de la soldadura en acero inoxidable.

--Conozcamos el efecto.

En determinados aceros inoxidables austeníticos, como el acero inoxidable 347, se añade niobio como elemento de aleación para mejorar la resistencia a la corrosión intergranular. Esto es especialmente importante durante la soldadura.

Esto se debe a que el niobio forma carburo de niobio (NbC) cuando interactúa con el carbono, impidiendo que el carbono secuestre el cromo y forme carburos de cromo (Cr23C6). Los carburos de cromo son propensos a provocar corrosión intergranular, lo que puede comprometer gravemente la integridad del material.

Al formar carburo de niobio, el niobio impide eficazmente este proceso, mejorando así la resistencia a la corrosión de la soldadura y de la zona afectada por el calor (ZAT).

Así pues, los aceros inoxidables aleados con niobio son ideales para su uso en entornos de alto rendimiento, como intercambiadores de calor, recipientes a presión y componentes expuestos a altas temperaturas y condiciones químicas agresivas.

-Este efecto ha quedado demostrado en varios experimentos.

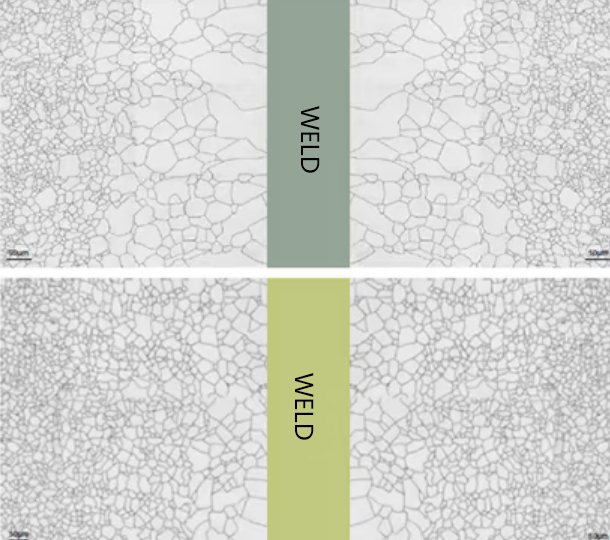

Varios estudios han confirmado los efectos beneficiosos del niobio en aplicaciones de soldadura. Por ejemplo, se ha analizado el papel del niobio en la zona afectada por el calor (HAZ) utilizando la difracción de electrones en retrodispersión (EBSD) para estudiar la estructura del grano en uniones soldadas. Estos estudios muestran que la adición de niobio conduce al refinamiento del grano en la ZAT, reduciendo la extensión de la zona afectada por el calor de grano grueso (CGHAZ). Los granos más finos en la ZAT mejoran la microestructura y la tenacidad, haciendo que el material soldado sea más resistente al fallo bajo tensión.

Fig. 1 Comparación de la soldadura de acero inoxidable con diferente adición de niobio (La adición de niobio del superior es inferior a la del otro).

Fuente:

"El estado del arte del gasoducto de larga distancia en China". Chengjia Shang - CIGR - Río 2017.

Asimismo, los datos de investigación de proyectos como la colaboración del CBMM en Moscú indican que los aceros con mayor contenido de niobio muestran una mayor tolerancia al aumento del aporte de calor durante la soldadura. Esta flexibilidad mejora la capacidad del material para soportar ciclos térmicos de soldadura y garantiza la fiabilidad de la unión soldada.

2. Tecnología de soldadura de metales disimilares de aleaciones de niobio y acero inoxidable

--Importancia y retos de la soldadura de metales diferentes

Las aleaciones de niobio y el acero inoxidable se sueldan a menudo juntos en industrias en las que se requieren ambas propiedades de alto rendimiento. La combinación del excepcional rendimiento a altas temperaturas, la resistencia a la corrosión y la superconductividad del niobio, con la resistencia y rentabilidad del acero inoxidable, hace que esta soldadura de metales distintos resulte especialmente atractiva. Sin embargo, la soldadura de estos dos materiales presenta varios retos debido a sus diferencias en propiedades físicas, químicas y metalúrgicas.

- Diferencias en las propiedades térmicas: El coeficiente de expansión térmica de las aleaciones de niobio (7,3×10-⁶/°C) difiere significativamente del del acero inoxidable (17,3×10-⁶/°C), lo que provoca tensiones residuales.

- Incompatibilidad metalúrgica: Existe riesgo de formación de compuestos intermetálicos frágiles, como Fe₂Nb y Cr₂Nb.

- Sensibilidad a la oxidación: El niobio es muy susceptible a la oxidación a temperaturas elevadas, lo que requiere estrictas medidas de protección.

- Control de la dilución de la soldadura: El control de la composición en el baño de fusión es un reto.

--Comparación y selección de métodos de soldadura

--Métodos de soldadura tradicionales

Al soldar aleaciones de niobio con acero inoxidable, la selección del método de soldadura adecuado es crucial. A continuación se presenta una lista de los métodos de soldadura tradicionales.

|

Método de soldadura |

Ventajas |

Limitaciones |

Escenarios aplicables |

|

GTAW (gas inerte de tungsteno) |

Equipo sencillo, funcionamiento flexible |

Alto aporte de calor, distorsión significativa |

Uniones a tope de chapas finas, estructuras sencillas |

|

EBW (soldadura por haz de electrones) |

Gran relación profundidad/anchura, ZAT pequeña |

Requiere un entorno de vacío, equipos caros |

Componentes de alta precisión, aplicaciones aeroespaciales |

|

LBW (Soldadura por haz láser) |

Entrada de calor precisa, alta automatización |

Requiere gran precisión de montaje |

Placa fina, conexiones precisas |

--Tecnologías de soldadura avanzadas

Las técnicas de soldadura avanzadas, como la soldadura por fricción (FW), la soldadura por difusión (DFW) y la soldadura por explosión (EXW), también pueden utilizarse para abordar los retos exclusivos de la soldadura de aleaciones de niobio con acero inoxidable.

- Soldadura por fricción (FW)

- La unión en estado sólido evita los defectos de soldadura.

- Especialmente adecuada para uniones de tuberías.

- Requiere un control estricto de los parámetros (velocidad, presión, tiempo).

- Soldadura por difusión (DFW)

- Utilización de capas intermedias (Ti, Cu, Ni) para mejorar la unión.

- Requiere un control estricto de la temperatura (800-950°C) y la presión.

- La resistencia de la unión puede alcanzar el 90% de la resistencia del material base.

- Soldadura explosiva (EXW)

- Adecuada para compuestos de placas de gran superficie.

- La interfaz de unión tiene una forma ondulada, mecánicamente entrelazada.

- Requiere un tratamiento térmico posterior para aliviar la tensión residual.

--Puntos clave de control del proceso

1. Selección del material de la capa intermedia

La selección de los materiales intermedios desempeña un papel clave en la mejora de la calidad de la soldadura y en la mitigación del desajuste de materiales entre las aleaciones de niobio y el acero inoxidable. Las capas intermedias como el níquel puro, los compuestos a base de cobre y las capas de transición vanadio/titanio ayudan a aliviar las tensiones residuales y evitan la formación de fases frágiles.

Por ejemplo, una capa intermedia de níquel puro suprime eficazmente la formación de fases frágiles Fe-Nb, mientras que las capas a base de cobre pueden aliviar las tensiones térmicas y proporcionar una buena conductividad eléctrica. El uso de capas de transición de vanadio o titanio ofrece una excelente compatibilidad tanto con el niobio como con el acero inoxidable, pero requiere un control cuidadoso de las temperaturas de difusión.

2. Control de la atmósfera de protección

El control del ambiente de soldadura es esencial cuando se sueldan aleaciones de niobio, que son muy sensibles a la oxidación a temperaturas elevadas. Se recomienda el uso de gases inertes como el argón o el helio con una pureza de al menos el 99,999%. El contenido de oxígeno debe controlarse cuidadosamente por debajo de 10 ppm, y deben utilizarse sistemas de protección de doble gas para garantizar la integridad de la soldadura. Para la soldadura en vacío, la presión debe mantenerse por debajo de 5×10-³Pa para evitar la oxidación.

Conclusión

La tecnología de soldadura de aleaciones de niobio y acero inoxidable ha avanzado considerablemente. La adición de niobio al acero inoxidable mejora significativamente el rendimiento de la soldadura al aumentar la resistencia a la corrosión, refinar la estructura del grano y aumentar la tenacidad. Esperamos que pueda comprender mejor el efecto de la adición de niobio en la soldadura. Para más información, consulte Stanford Advanced Materials (SAM).

Referencias:

[1] CHEN Guoqing, GAN Zhanhua, ZHANG Ge, LENG Xuesong (2023). Research Progress of Welding Technology Between Niobium Alloy and Stainless Steel Dissimilar Metal. Aeronautical Manufacturing Technology. https://doi.org/http://www.amte.net.cn/CN/10.16080/j.issn1671-833x.2023.19.093

[2] Xingwen Zhou, Yuhua Chen, Yongde Huang, Yuqing Mao, Yangyang Yu, Effects of niobium addition on the microstructure and mechanical properties of laser-welded joints of NiTiNb and Ti6Al4V alloys, Journal of Alloys and Compounds, Volumen 735, 2018, Páginas 2616-2624, https://www.sciencedirect.com/science/article/pii/S0925838817340896.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento