Estudio de caso: Agrietamiento de crisoles de alúmina en la deshidratación a alta temperatura

Introducción

Un cliente informó del fallo total de un lote de grandes crisoles de alúmina durante procesos de deshidratación a alta temperatura. Los crisoles, originalmente concebidos como componentes aislantes, se utilizaban para mantener materiales en polvo durante el calentamiento. Una vez expuestos a los rápidos cambios de temperatura y al vapor, los crisoles se fracturaron.

Tras revisar el proceso del cliente, los ingenieros de Stanford Advanced Materials (SAM) identificaron el choque térmico en un entorno húmedo como la causa principal. La alúmina, aunque muy resistente a la temperatura, no es ideal para aplicaciones con vapor y calentamiento rápido. SAM propuso varios materiales alternativos y, en última instancia, ayudó al cliente a cambiar a una solución con mayor estabilidad térmica.

Antecedentes

El cliente había estado utilizando crisoles de alúmina de gran pureza, aprovechando su alta resistencia térmica (hasta 1750°C). Sin embargo, en la práctica, los crisoles estaban expuestos a una atmósfera de horno de alta temperatura con cantidades considerables de vapor. El proceso consistía en calentar el material en polvo por encima de 1000 °C para expulsar la humedad.

Esta configuración introducía dos factores de estrés:

-

Altos gradientes térmicos debidos al calentamiento y enfriamiento rápidos.

-

Contacto regular con vapor de agua, que actúa de forma diferente en algunas cerámicas.

Aunque la alúmina posee buenas propiedades químicas y mecánicas, su mala resistencia al choque térmico -especialmente en condiciones de humedad- la hace propensa a agrietarse. El cliente acudió a nosotros y nos pidió un crisol que resistiera tanto el calor como la humedad sin comprometer su estructura.

Aclarar el entorno de aplicación

Mediante una comunicación abierta con el equipo técnico del cliente, SAM había obtenido una amplia información sobre el proceso:

- Condiciones del horno: Rampas de alta temperatura, superiores a 1000 °C, con presencia continua de vapor de agua.

- Papel funcional: Crisoles utilizados no sólo como contenedores, sino como recipientes de proceso directo en un proceso de deshidratación en curso

- Patrón de fallos: En los primeros ciclos de calentamiento empezaron a aparecer grietas y fallos catastróficos.

- Requisitos de los materiales: Resistencia a la temperatura, resistencia al choque térmico y estabilidad química al vapor.

Basándose en esto, quedó claro que la alúmina estándar estaba siendo empujada más allá de sus límites de diseño en este caso de uso específico.

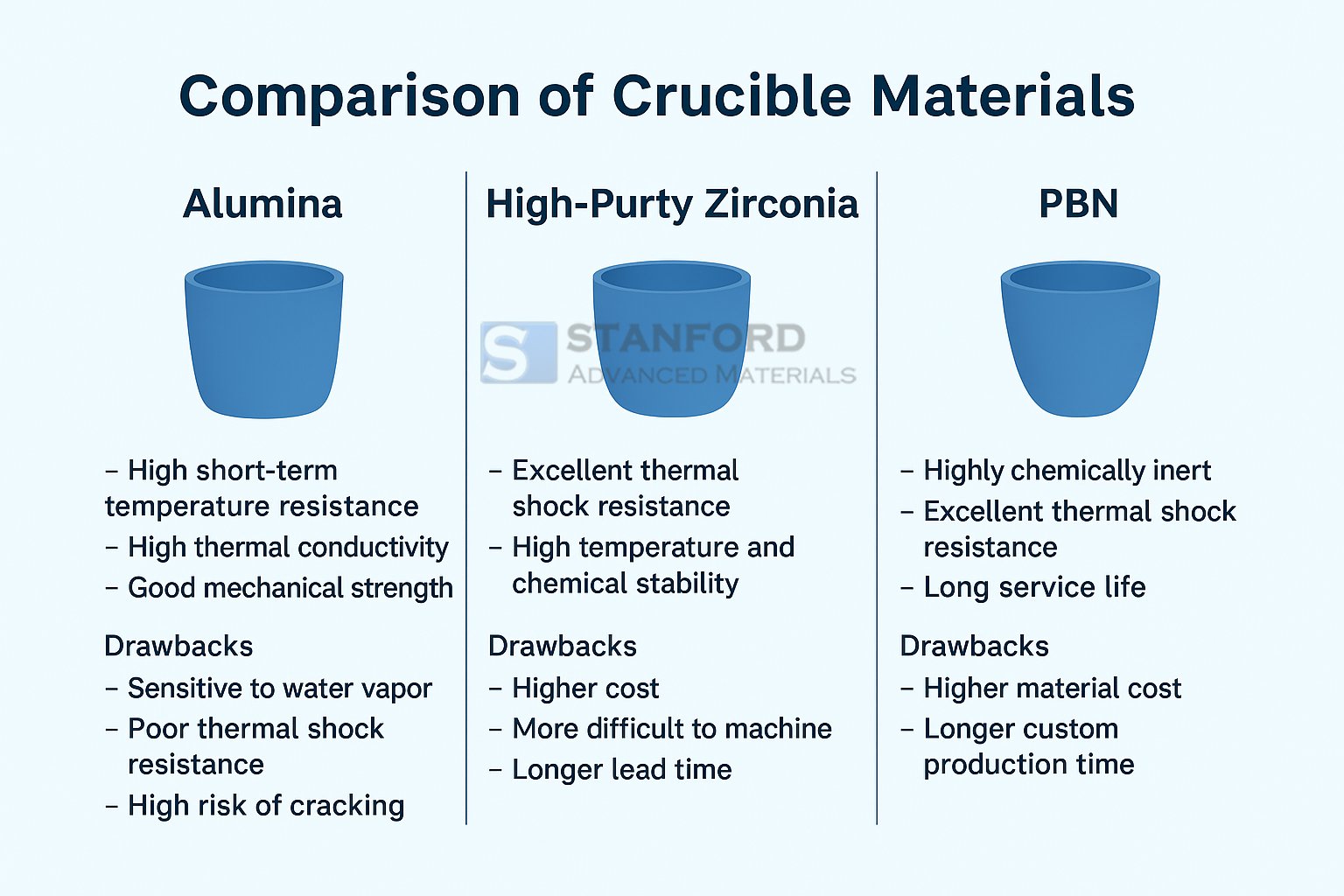

Comparación y selección de materiales

| Material | Puntos fuertes | Limitaciones |

|---|---|---|

| Alúmina (Al₂O₃) | - Puede soportar hasta 1800 °C - Buena resistencia mecánica - Químicamente resistente a la corrosión |

- Propensa al choque térmico - Térmicamente sensible a la exposición al vapor - Quebradizo, se agrieta a temperaturas extremas |

| Circonio (ZrO₂) | - Resistencia muy mejorada al choque térmico - Punto de fusión extremadamente alto (~2700 °C) - Inerte a los productos químicos del vapor |

- Coste más elevado - Más difícil de mecanizar - Plazo de entrega más largo para piezas personalizadas |

| Nitruro de boro pirolítico (PBN) | - Baja resistencia a los ciclos térmicos - Inactivo en vapor o atmósferas agresivas - Estable a altas temperaturas |

- Caro - Requiere fabricación a medida para grandes volúmenes |

Recomendación y aplicación

Tras considerar el rendimiento del material, el coste y el plazo de entrega, SAM ofreció varias alternativas. El cliente eligió el nitruro de boro pirolítico (PBN). El PBN no absorbe agua, a diferencia de la alúmina, y su microestructura de capas responde bien al estrés térmico. Aunque el coste inicial por crisol era más elevado, el cliente valoraba la fiabilidad a largo plazo y la continuidad del proceso a expensas de la economía a corto plazo.

Lisa Ross, ingeniera superior de SAM, señaló:

"Nuestro objetivo no era sólo sugerir un material más resistente, sino adaptar el crisol a las condiciones específicas de estrés. El PBN encajaba perfectamente en este caso: el calor, la humedad y los ciclos repetidos son las condiciones en las que prospera".

Comentarios del cliente

Tras varias semanas de uso, el cliente informó:

- Ausencia de grietas o deformaciones bajo ciclos térmicos repetidos

- Mayor confianza en la ejecución de pasos de deshidratación a alta temperatura

- Menos interrupciones del proceso y mayor consistencia entre lotes

"No teníamos ni idea de que la atmósfera pudiera afectar tanto a los crisoles. SAM no sólo identificó el problema, sino que nos guió a través de múltiples opciones de materiales hasta que nos decidimos por la correcta. La mejora fue inmediata".

Conclusión

La selección del material no es sólo una cuestión de valores nominales de temperatura, sino de selección de la configuración global: atmósfera, frecuencia de ciclo, exposición química y tensión mecánica.

En este caso, una cerámica estándar de alta temperatura -alúmina- resultó muy perjudicada por la exposición al vapor y el choque térmico. Al cambiar a un material más adecuado, el cliente eliminó puntos de fallo, redujo el tiempo de inactividad y mejoró la estabilidad del proceso.

Stanford Advanced Materials proporcionó algo más que un material: ayudamos al cliente a replantearse cómo interactúan sus crisoles con el entorno del proceso. Esa es la diferencia entre suministrar y solucionar.

¿Listo para trabajar con nosotros? Envíenos una consulta hoy mismo.

Consulte también nuestra categoría de crisoles aquí.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento