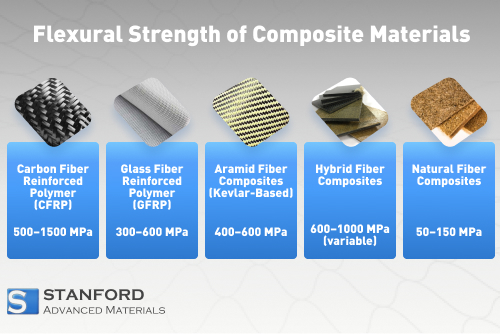

Resistencia a la flexión de los materiales compuestos

Introducción

Los materiales compuestos poseen al menos dos sustancias dispares que se integran para mejorar sus propiedades. En esta revisión, analizamos cómo resisten los materiales las cargas de flexión.

Polímero reforzado con fibra de carbono

El polímero reforzado con fibra de carbono suele resistir temperaturas de unos 500°C y posee una resistencia a la flexión de unos 1500 MPa. Se emplea a menudo en la construcción de aviones y automóviles de alto rendimiento. Es muy resistente pero ligero. Por ejemplo, las bicicletas y los coches de carreras utilizan este material compuesto para ofrecer mejores prestaciones. En aplicaciones estructurales, su resistencia a la flexión lo convierte en un material muy apreciado. Las fibras de carbono están orientadas para resistir eficazmente la tensión. Cuando se mezclan con resina, producen un material duro y resistente. Muchos diseñadores confían en su elevada relación resistencia-peso. El equilibrio entre resistencia a la flexión y resistencia térmica hace que este compuesto sea muy adecuado para aplicaciones duras.

Polímero reforzado con fibra de vidrio

El polímero reforzado con fibra de vidrio tiene una temperatura de trabajo de 300°C con una resistencia a la flex ión de unos 600 MPa. Este compuesto se utiliza habitualmente en la construcción y en las palas de aerogeneradores. Presenta un equilibrio adecuado entre precio y rendimiento. Las fibras de vidrio le confieren una gran resistencia y la resina mantiene bien unida la estructura. Se puede emplear este material en cascos de barcos y en equipamiento deportivo. Es más asequible en comparación con los compuestos de fibra de carbono. Las cifras de rendimiento lo convierten en una opción rentable adecuada cuando no se necesita una resistencia extremadamente alta. Se utiliza habitualmente en la mayoría de aplicaciones porque los ingenieros de diseño aprecian su resistencia y facilidad de producción en reparaciones o modificaciones.

Compuestos de fibra de aramida (a base de Kevlar)

Los compuestos de fibra de aramida, similares a los basados en kevlar, presentan un buen rendimiento hasta los 400 °C y pueden soportar cargas de flexión en torno a los 600 MPa. Son conocidos por su dureza y su buena resistencia a los impactos. Se emplean en equipos de protección y en algunos componentes de vehículos. Los compuestos de kevlar son la mejor elección para los chalecos antibalas por su capacidad para absorber energía. Su resistencia a la flexión es suficiente para la mayoría de las aplicaciones de carga moderada. La estructura inherente de las fibras los hace flexibles sin que se rompan con facilidad. Esta consistencia bajo tensión las convierte en la primera opción en aplicaciones críticas para la seguridad. También responden al calor, por lo que son adaptables.

Compuestos de fibras híbridas

Los compuestos de fibras híbridas son de gama variable, con resistencias a la flexión de hasta 600°C y aproximadamente 1000 MPa. Los materiales híbridos mezclan las propiedades de muchas fibras para ajustar el rendimiento. Normalmente, habrá una mezcla de fibras de carbono y fibras de vidrio. La intención es obtener la mejor calidad de cada material. Los diseñadores pueden personalizar la mezcla en función de la rigidez o flexibilidad especificadas. Por ejemplo, los compuestos híbridos se encuentran en equipos deportivos y carcasas electrónicas. Su versatilidad en el diseño resulta atractiva para los ingenieros que deben sopesar el coste con la resistencia y el peso. Estos compuestos pueden convertirse en parte integrante de soluciones creativas en sectores en los que la fibra de carbono o de vidrio pura por sí sola no sería suficiente.

Materiales compuestos de fibra natural

Los compuestos de fibra natural tienen un rendimiento óptimo a bajas temperaturas, hasta unos 50°C, y poseen una resistencia a la flexión de unos 150 MPa. Estos compuestos incluyen la utilización de fibras como el yute, el cáñamo o el lino con una resina biodegradable. Ofrecen una solución ecológica para aplicaciones en los mercados del interior del automóvil, el embalaje y los paneles de construcción. Aunque están por debajo del alto nivel de rendimiento de los productos sintéticos, su renovabilidad y asequibilidad los convierten en un enorme imán para los diseñadores. El creciente interés por los materiales sostenibles hace que estos compuestos tengan un desarrollo apasionante. En aplicaciones menos exigentes en las que las altas temperaturas o las cargas pesadas no son un problema, los compuestos de fibras naturales ofrecen un rendimiento suficiente con un beneficio medioambiental añadido.

Conclusión

Existen varias opciones de materiales compuestos para satisfacer una gran variedad de aplicaciones de ingeniería. Cada categoría presenta ventajas e inconvenientes.

El polímero reforzado con fibra de carbono es fuerte y resistente al calor. El polímero reforzado con fibra de vidrio es rentable y estable para uso general. Los compuestos de fibra de aramida son resistentes al impacto y a cargas de flexión moderadas. Los compuestos de fibras híbridas permiten a los ingenieros adaptarlos a requisitos particulares. Los compuestos de fibra natural ofrecen una solución ecológica con un rendimiento reducido.

Preguntas más frecuentes

F: ¿Qué mide la resistencia a la flexión?

P: Es una medida de la resistencia del material frente a las fuerzas de flexión.

F: ¿Se pueden diseñar los compuestos de fibras híbridas?

P: Sí, sus propiedades pueden variar mezclando fibras de distinta naturaleza.

F: ¿Son adecuados los compuestos de fibras naturales para altas temperaturas?

P: No, son adecuados para temperaturas bajas.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento