{{flagHref}}

Productos

- Productos

- Categorías

- Blog

- Podcast

- Solicitud

- Documento

|

/ {{languageFlag}}

Seleccionar Idioma

INDUSTRIAS

Química y Farmacia

Industria farmacéutica

Aeroespacial

Agricultura

Automoción

Fabricación de productos químicos

Odontología

Electrónica

Almacenamiento de energía y baterías

Pilas de combustible

Metales de inversión

Joyería y moda

Iluminación

Médico

Petróleo y gas

Óptica

Papel y celulosa

Productos farmacéuticos y cosméticos

Revestimiento

Investigación y laboratorio

Energía solar

Espacio

Productores de acero y aleaciones

Equipamiento deportivo

Textiles y tejidos

APLICACIONES

Aplicaciones del tungsteno

Metalurgia

Semiconductor

Imanes de tierras raras

Catalizador

Polvo de impresión 3D

Polvo de aleación de alta entropía

Moldeo por inyección de metales

Fabricación aditiva

Revestimientos por pulverización térmica

Prensado isostático en caliente

Aplicación de los elementos de tierras raras

Catalizadores medioambientales

Banda de señalización

Materiales OLED

Cable termopar

Embalaje e interiores

Baterías de iones de litio y productos químicos electrónicos

Polvos metálicos para herramientas diamantadas

Polvo magnético blando

-

- Química y Farmacia

- Industria farmacéutica

- Aeroespacial

- Agricultura

- Automoción

- Fabricación de productos químicos

- Odontología

- Electrónica

- Almacenamiento de energía y baterías

- Pilas de combustible

- Metales de inversión

- Joyería y moda

- Iluminación

- Médico

- Petróleo y gas

- Óptica

- Papel y celulosa

- Productos farmacéuticos y cosméticos

- Revestimiento

- Investigación y laboratorio

- Energía solar

- Espacio

- Productores de acero y aleaciones

- Equipamiento deportivo

- Textiles y tejidos

-

- Aplicaciones del tungsteno

- Metalurgia

- Semiconductor

- Imanes de tierras raras

- Catalizador

- Polvo de impresión 3D

- Polvo de aleación de alta entropía

- Moldeo por inyección de metales

- Fabricación aditiva

- Revestimientos por pulverización térmica

- Prensado isostático en caliente

- Aplicación de los elementos de tierras raras

- Catalizadores medioambientales

- Banda de señalización

- Materiales OLED

- Cable termopar

- Embalaje e interiores

- Baterías de iones de litio y productos químicos electrónicos

- Polvos metálicos para herramientas diamantadas

- Polvo magnético blando

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

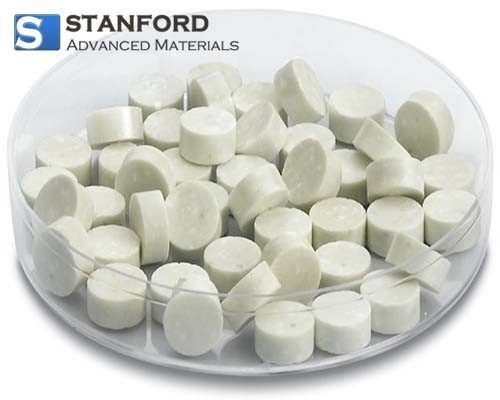

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros