Introducción

Los cátodos para sputtering son el núcleo de la tecnología de deposición física de vapor (PVD). Permiten la formación de películas finas que se utilizan en todos los sectores, desde los semiconductores hasta la optoelectrónica, pasando por los revestimientos resistentes al desgaste.

Para las aplicaciones que exigen tolerancia a altas temperaturas, dureza y estabilidad química, los metales refractarios como el wolframio (W), el molibdeno (Mo) y el niobio (Nb) se han vuelto indispensables. Sin embargo, procesar estos metales de alto punto de fusión no es sencillo. Ahí es donde entra en escena la pulvimetalurgia (PM), que ofrece un método flexible, eficiente en cuanto a materiales y escalable para producir cátodos para sputtering de alta densidad con microestructuras a medida.

Veamos cómo funciona esta técnica y por qué es importante.

¿Qué hace que funcione un cátodo para sputtering?

Un cátodo para sputtering no es un simple trozo de metal. Se trata de un material de precisión compuesto por una cara de pulverización catódica (el cátodo propiamente dicho) y una placa de soporte (a menudo de cobre), que sirve para disipar el calor y garantizar el soporte estructural.

Para que el cátodo proporcione películas uniformes y de alta calidad, debe cumplir varios criterios:

-

Pureza ≥ 99,9

-

Alta densidad con porosidad mínima

-

Tamaño y orientación uniformes del grano

-

Resistencia mecánica y resistencia al agrietamiento

¿Por qué son importantes? Porque cualquier imperfección del material de destino puede transferirse -amplificada, incluso- a la película fina depositada. Y en industrias como la microelectrónica, hay poca tolerancia a la inconsistencia.

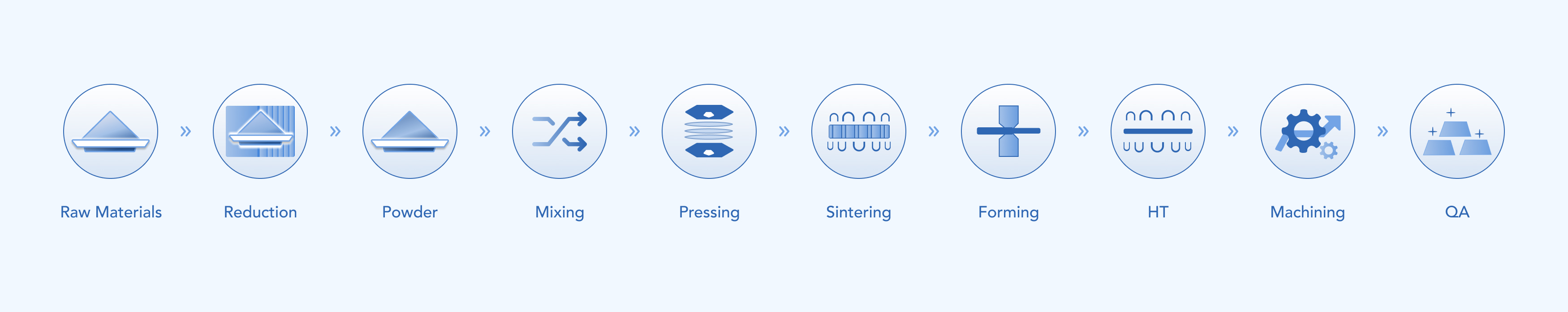

Pulvimetalurgia: Paso a paso

1. Preparación del polvo bruto

Comienza con la selección de polvos metálicos ultrapuros, a menudo refinados mediante fusión, atomización y recocido para conseguir un tamaño de partícula y una composición controlados.

Para objetivos compuestos como ITO (óxido de indio y estaño) o ZTO (óxido de zinc y estaño), es necesario mezclar y hacer reaccionar previamente los óxidos. La uniformidad en esta fase marca la pauta del material final.

2. Molienda por bolas y granulación por pulverización

La molienda por bolas rompe los grupos de polvo y mejora la actividad de las partículas. La molienda a escala nanométrica ayuda a mejorar la densificación y la sinterabilidad. A continuación, la granulación por pulverización transforma el polvo fino en gránulos esféricos y fluidos, lo que facilita su manipulación y compactación.

3. Conformación de la pieza en bruto

Ahora se da forma al material. El prensado uniaxial o el prensado isostático en frío (CIP ) compactan el polvo en un cuerpo verde, una preforma densa pero frágil. El CIP, en particular, garantiza una presión uniforme en toda la pieza, lo que reduce la posibilidad de que se formen huecos internos o líneas de tensión.

4. Sinterización

Este es el núcleo del proceso. Bajo una atmósfera controlada (normalmente una mezcla inerte de oxígeno), el compacto se calienta a temperaturas superiores a 650°C. La unión por difusión entre las partículas elimina la porosidad residual y desarrolla la microestructura final del material.

Puede emplearse la sinterización a presión -normalmente en torno a 1,4-1,6 atm- para mejorar aún más la densificación y evitar la deformación.

5. Tratamiento posterior

Tras la sinterización, aún queda trabajo por hacer:

-

El desbastado elimina los restos orgánicos.

-

El esmerilado y el pulido hacen que el blanco cumpla las especificaciones.

-

Por último, se suelda o se une por difusión una placa de soporte que garantiza la continuidad térmica y eléctrica.

Cada paso puede optimizarse en función del tipo de material y los requisitos de uso final.

Cómo mejora el rendimiento la pulvimetalurgia

Si se realiza correctamente, la pulvimetalurgia mejora significativamente el rendimiento de los cátodos para sputtering:

-

Densidad: Elimina huecos, mejorando la velocidad de sputtering y la uniformidad de la película.

-

Microestructura: El crecimiento controlado del grano mejora la resistencia mecánica y el comportamiento predecible frente a la erosión.

-

Pureza: Los polvos cuidadosamente seleccionados reducen las trazas de contaminantes que degradan las películas finas.

-

Dureza: La mayor resistencia mecánica minimiza el agrietamiento o astillamiento durante el sputtering.

En resumen, PM hace que los materiales difíciles funcionen en condiciones exigentes.

Consideraciones especiales para metales refractarios

El procesamiento de W, Mo y Nb plantea sus propios retos. Sus elevados puntos de fusión dificultan la sinterización y exigen un control térmico preciso. Estos materiales también tienden a ser quebradizos, por lo que su conformabilidad debe controlarse cuidadosamente, especialmente durante el fresado y el prensado.

Laestabilidad termodinámica es otra preocupación: los cambios de fase no deseados o la oxidación de la superficie durante la sinterización pueden sabotear la pureza y el rendimiento. Por eso son fundamentales el control de la atmósfera y la velocidad de rampa.

De cara al futuro

La pulvimetalurgia es algo más que una alternativa: se está convirtiendo en el patrón oro de los cátodos avanzados para sputtering. Es probable que en el futuro se siga avanzando en este campo:

-

Síntesis de polvo a nanoescala para mejorar la sinterizabilidad.

-

Sinterización isotérmica para optimizar el control del grano

-

Ensayos no destructivos para la detección de defectos internos.

-

Fabricación inteligente mediante supervisión en tiempo real y control de procesos basado en inteligencia artificial.

Estas innovaciones no sólo mejorarán los objetivos, sino que los harán más fiables, personalizables y escalables.

En Stanford Advanced Materials, ofrecemos una amplia gama de cátodos para sputtering refractarios y compuestos adaptados mediante pulvimetalurgia de precisión. Tanto si está fabricando un semiconductor de última generación como si está ampliando un revestimiento óptico, podemos ayudarle a encontrar el cátodo adecuado, diseñado para ofrecer un buen rendimiento y suministrado con total confianza.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento